花岗岩加工过程,刀具加工功率和刀具磨损间的参数对高效的加工率有十分重要的影响。

高效加工就是刀具以最低的成本加工出最大数量的工件或去除最多的材料,最低成本要靠延长刀具寿命来保证。提高切削用量(切削速度、进给速度、背吃刀量)能够有效的提高加工效率,但是,如果切削用量过高,刀具磨损就会加剧,刀具的使用寿命也就缩短,加工成本相应就升高了。因此,在加工效率和刀具磨损之间有一个合理的工艺参数,使得刀具在正常磨损的情况下,获得最高的加工效率。

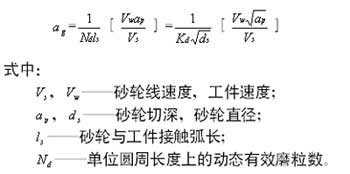

由砂轮平面磨削时单颗磨粒的平均切厚公式:

1、提高砂轮线速度:由于能够增加单位时间参与切削的磨粒数目而使单颗磨粒平均切厚 减少,因而,在保持单颗磨粒平均切厚不变的条件下就可以通过相应提高工件送进速度来提高磨削的材料去除率。

2、提高砂轮线速度:使磨削力、磨削比能以及材料临界成屑厚度都下降了,从而改善了材料的可磨削加工性。

同样,对于花岗石异型面的成型加工,提高进给速度和加大切削深度能提高加工效率,但也使磨粒的切削厚度增加,磨轮消耗大,因此,必须增大切削速度来降低磨粒的切削厚度,即三个参数之间有一个最佳的搭配,能保证工具的磨损在正常的范围内,而切削效率获得最佳。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号