用电化学法制作的金刚石砂轮,包括金刚石修整砂轮,磨削或切削用金刚石砂轮。

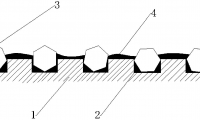

已知的砂轮制作过程如下:砂轮工作层含有金刚石磨粒,金刚石磨料被金属结合剂粘结在基体上。首先沉积金属结合剂的厚度为金刚石磨粒高度的20%(上砂),然后继续用金属结合剂把金刚石磨粒粘结(增厚),厚度约为磨粒高度的2/3。这种方法的缺点是磨具工作表面上金刚石浓度太大。

已知的几种调节电镀金刚石砂轮工作表面上金刚石浓度的方法如下:

金刚石磨料预先和填料混合,这些填料可以是盐类、玻璃球或磁铁颗粒。粘结后,20%厚度的填料颗粒被被金属结合剂粘结,这些填料用分别下列方法去除:溶解法、升华法或磁场法。这种方法中填料颗粒尺寸与金刚石磨料颗粒尺寸大致相当,填料用量要能使磨具工作表面上金刚石达到规定的浓度。这几种方法的缺点是填料的去除比较复杂,要求专门的一套方法。

另一种填料的去除比较简单的方法是填料采用球型颗粒,表面光滑,首先沉积金属结合剂的厚度为金刚石磨粒高度的20%(上砂),然后用刷子把填料刷掉,最后继续用金属结合剂沉积至规定厚度。该方法运用了金属结合剂对不同表面粗糙度和形状的颗粒把持能力不同这一效应,其缺点是填料颗粒尺寸与金刚石磨料颗粒尺寸相当,因而粘结后处于同一平面上,用机械法去除填料时,有可能会把部分金刚石磨料一起刷掉,特别是那些形状接近等积状的颗粒、表面光滑的颗粒。

作为上述方法的改进,填料尺寸选择为金刚石磨料颗粒尺寸的1.5-5.0倍:在用金属结合剂进行第一次电沉积时,金刚石磨料被约为其高度20%的金属结合剂层所粘结,而填料颗粒则为厚度被约为其高度4-13%的金属结合剂层所粘结,这种厚度的金属结合剂层不能把持住任何形状、任何粗糙度的填料颗粒,因而用刷子、油石、刀具轻轻碰撞就能把填料从砂轮表面除去。

这种工艺既简化电镀金刚石砂轮的制造方法,又能调节砂轮工作表面上金刚石浓度。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号