曲轴是保证发动机正常运转的核心部件,为此,曲轴上的每个部位如法兰端、轴头端、主轴颈和连杆颈都必须经过精确的磨削加工。采用创新结合剂系统的CBN砂轮能为以上应用提供解决方案。其高硬度和耐磨特性,能提供优良的材料去除率和修整间隔。

曲轴是活塞式发动机的关键部件,在轿车、卡车、摩托车、船舶、航模、剪草机的引擎中,起着承受冲击载荷和传递动力的重要作用。

正如发动机广泛的应用范围一样,曲轴磨削对磨料磨具的要求亦千变万化,其根本原因在于曲轴上需磨削的部位不同,分别包括:轴头端;主轴颈(含止推面主轴颈);连杆颈;法兰端。

图1 曲轴上的磨削加工部位

曲轴轴头端和法兰端的磨削

1. 斜向切入磨削

曲轴的轴头端和法兰端通常采用相同的磨削加工方式,即砂轮以一定的角度斜向进给进入磨削区域(图2)。该应用的特殊性在于外圆和端面有着不同的磨削接触条件,因此在进行砂轮选型时,需要仔细分析这些差异。

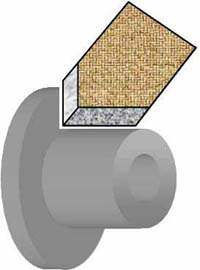

图2 斜向切入磨砂轮,采用了两种不同规格的结合剂

最理想的解决方案是采用两种不同规格的结合剂来制作砂轮,用于磨削外圆的结合剂要比磨削端面的更加耐磨。在磨削端面时,接触面积大,所以砂轮这部分的组织结构必须更加开放,使足够的冷却液顺利进入磨削区域,达到最佳的冷却效果。与此同时带出切屑,从而防止工件出现烧伤。

2. 解决方案

陶瓷结合剂CBN 砂轮恰恰可以满足这些不同需求。它在内部组织结构上如物理硬度、组织度、磨料浓度等方面拥有非常广泛的选择范围。而就在几年前,由于它们的很多物理特性如收缩率等的不同,仅有几种陶瓷结合剂能够被烧制在一起。

圣戈班集团高功能材料部在世界各地研发中心的科研人员经过长时间努力,共同开发出了一种最新的结合剂——N7。这种新结合剂的特性主要有以下三点:对超硬磨料有着极好的固结能力;极好的“结合剂链”形状保持性;高硬度和耐磨性。

由于这些特性,现在的磨料层与过去相比,“结合剂链”更薄但是固结强度却并未改变。如此一来,组织结构更开放了,磨削过程中产生的热量更少了——烧伤问题便迎刃而解。

在众多不同的应用中,比如在对应不同的工件材质、加工余量以及表面品质要求方面的实践都已证明,N7的这些特性能有效解决曲轴磨削加工中的难题。

3. 主轴颈和连杆颈的磨削

正如曲轴的轴头端和法兰端采用相同的磨削方式一样,曲轴的主轴颈和连杆颈的磨削也是大同小异。

自上世纪80年代末期以来,曲轴轴颈的加工方法已经发生了根本的改变。以主轴颈加工为例,当时最好的加工方式是使用所谓的“组合砂轮”磨床加工(一组砂轮同时安装在同一个主轴上)。随着更强劲的CBN砂轮应用到曲轴加工上,实现更高的经济效益成为可能。

针对曲轴连杆颈的磨削,CBN砂轮的应用同样取得了成功。其更多的是采用双磨头磨床进行加工。当然,不可否认的是,能成功的从使用普通砂轮转向CBN砂轮,磨床设计理念的革新起到了决定性作用,这一革新涵盖到修整技术、冷却系统,磨料层清洗等各个方面。与高效率机床的发展同步,曲轴轴颈的设计也在发生改变,这对轴颈的磨削方式也产生了重要影响。

到上世纪90年代中期,通常曲轴除了一个轴颈以外其他所有的轴颈都带有根切槽,而且这些轴颈仅需要进行外圆磨削加工。与之不同,现在的曲轴几乎所有轴颈上的两个侧面、过渡圆角和外圆都需要磨削。

这些新型曲轴轴颈可通过以下三种方法进行磨削:使用与轴颈等宽的砂轮进行切入磨削;使用比轴颈宽度稍窄的砂轮进行靠磨(Kiss Grinding);结合“切入磨削”和“靠磨”进行对角磨削。

图3 陶瓷结合剂CBN砂轮加工曲轴

作为其解决方案,使用陶瓷结合剂的CBN 砂轮可以很容易且充分地满足这些特殊的加工需求。除了前文所述的一些特性之外,其高度的形状保持性和易修整特性也非常值得关注。圣戈班磨料磨具可根据不同的加工边际条件提供多款结合剂体系:

(1)相对较软的结合剂体系43,能在冷却条件差、修整精度低等不太理想的工况条件下工作;(2)相对更耐磨的结合剂体系41或者95,能够提供最大的材料去除率和最长的修整间隔。

结语

磨削加工中对陶瓷结合剂CBN砂轮的要求千变万化,我们的结论是:对于任何一种应用而言都没有最好的结合剂,只有最适合的结合剂。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号