摘要:根据ELID磨削的特点和要求,通过调整无机盐、添加剂等成分的比例,找出了ELID磨削中生成钝化膜性能与磨削液成分的关系,研制出新型的性能更好的ELID磨削液。

在ELID磨削中使用的磨削液既要具有普通磨削液的性能,同时又要作为砂轮在线电解修锐的电解液使用。本文在原有磨削液的基础上,通过调整化学成分,研制出一种新型磨削液。通过在普通磨床上进行的ELID磨削实验表明,该磨削液性能良好,且对环境污染小。

1 新型ELID磨削液的研制

ELID磨削液的性能包括如下几方面:

作为磨削液,应具有冷却性、润滑性、渗透和清洗及防锈能力:

作为电解液,应具有在砂轮表面适时地形成和维持适当厚度的非导体薄膜的能力,合理地控制电解速度,实现超微细粒度砂轮的良好修锐效果。

根据上述要求,以原有的HDMY-10型ELID磨削液做为参考,根据电化学理论,对HDMY-10型磨削液进行改进。

实验表明,HDMY-10型磨削液能够满足一定的ELID磨削应用场合,但它的在线电解作用过强,使砂轮结合剂产生较强的阳极溶解去除作用,降低了砂轮寿命,这主要是由于这种磨削液生成的钝化膜致密性不好,绝缘效果不佳造成的。

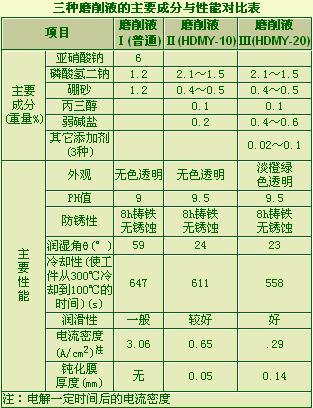

针对HDMY-10型磨削液的上述缺点,我们配制出新型的ELID磨削液HDMY-20型,并分别与HDMY-10型及普通型磨削液进行比较,如右表所示。

表中我们用润湿角来评价磨削液的渗透和清洗能力,润湿角越小,磨削液的渗透和清洗作用越强。润湿角的测量采用简单易行的固滴法,即用微量进样器将已知体积(V)的一液滴置于固体表面,再用工具显微镜测出液滴最大截面直径(2r),计算[V/(2r)3]值,以V对[V/(2r)3]作图外推至体积为零,求出[V/(2r)3]V→0的值,然后查润湿角与[V/(2r)3]V→0×102关系表,得到润湿角q值。

磨削液冷却性能是通过测量不同磨削液使同一试件从温度300℃降到100℃所花费的时间来评定的。

2 磨削液定性特性及影响因素的分析

磨削液的定性特性:冷却性、润滑性、渗透和清洗及防锈性,是直接影响磨削液磨削性能的重要因素。

从表中可见三种磨削液中Ⅱ、Ⅲ均具有较小的润湿角,因此它们的渗透、清洗能力较Ⅰ要强。其中新型磨削液Ⅲ最强,这是由于在Ⅲ中增加了表面活性剂和磷酸盐等成分,其作用是有效地减小水基溶液的润湿角,从而提高了磨削液的渗透和清洗能力。在冷却性方面,Ⅲ型的润湿角最小,所以它的冷却性最好。另外,无机盐对破坏工件表面的气膜很有效,故能提高磨削液的冷却性。新型磨削液Ⅲ中无机盐的成分和含量比前二种都多,因此Ⅲ的冷却性好。

在润滑方面,由于在Ⅲ型磨削液中添加了少量水溶性润滑添加剂,使磨削液的润滑性得到较大的提高。虽然润滑性的增加对润湿性和冷却性有一定的影响,但损失不大,加上磨削液Ⅲ的冷却性和润湿性本身就很好,所以没有明显变化。

在防锈方面,三种磨削液都能够保证铸铁8h无锈蚀,但Ⅲ的防锈能力最强,这是由于磨削液Ⅲ中的添加剂防锈能力较Ⅰ、Ⅱ中的强的缘故。

在环保方面,由于取消了对人体有害的亚硝酸钠等成分,使得磨削液Ⅱ、Ⅲ的毒性较Ⅰ大为减弱。加之磨削液Ⅲ中选用的弱碱盐的碱性比Ⅱ中的还要小,因此磨削液Ⅲ的毒性最小。

不同磨削液电解电流变化特性曲线图

3 磨削液导电性的影响因素及分析

由于三种磨削液的成分不同,电解生成的非导体薄膜的导电性、致密性、厚度有所不同,造成磨削液的电流密度和电解修整特性的差异,如下所示。

从图中可看到,开始电解时,三种磨削液的电流密度都较大,随着电解时间的增长,磨削液Ⅰ的电流密度不变,而磨削液Ⅱ、Ⅲ的电解电流明显变小。因此可以得出结论:ELID磨削液Ⅱ、Ⅲ比普通磨削液电解量少,HDMY-20比HDMY-10的电解量还要少。这主要是因为电解过程中,不同成分的磨削液,生成了不同性能的非导体薄膜。普通磨削液Ⅰ几乎无膜生成,因此电解电流很大,电解量最大:ELID磨削液Ⅲ形成的薄膜较Ⅱ的明显要厚,致密性好,对电解过程的抑制能力较强,因此电解量最小,可以节省砂轮的损耗。电解时电流密度的变化曲线是衡量ELID磨削所使用磨削液和砂轮性能的主要指标,要求开始时电流密度大,在电解过程中产生钝化膜使电解电流明显减小,这样既保证了砂轮的良好修锐,又节省了砂轮的损耗。

4 实际应用效果

采用上述新型磨削液Ⅲ,利用自行开发的ELID精密内孔镜面磨削装置对SiC陶瓷和高速钢齿轮滚刀的内孔进行精密加工实验,加工表面粗糙度可达到Ra0.19~0.023µm。

HDMY-20型ELID磨削液的磨削性能、电解修锐特性和防锈能力都优于HDMY-10型ELID磨削液:

在ELID磨削液中,碱性无机盐与铬酸盐和卤族离子的配比决定着ELID磨削液的电解修锐特性,按照一定的比例适当地调整它们之间的配比可以得到不同性能的ELID磨削液。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号