“高速切削”一词在金属加工行业中非常流行。不论是机械制造商、刃具制造商、或从事金属加工的厂商等都在热衷探讨中。所谓高速切削,广义来说是以立铣刀作高速旋转,及机床以速度高的进给来进行切削或加工,而在不同行业的领域或应用上其定义有所不同。高速切削并不等同代表高生产量或高制造量,但可以肯定的是,这有助于提升生产量及有关的质量。

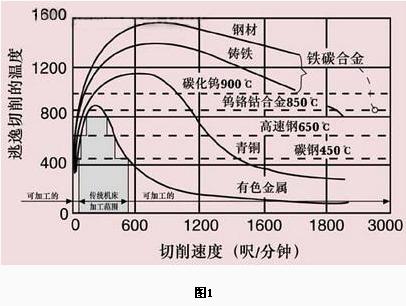

在20世纪30年代航空业的需求下,非铁金属(以铝合金为主)的零部件加工数量逐渐增加。约于1931年,一名德国工程师“Carl Salomon”提出“高速切削理论 每 以高切削速度来加工(5-10倍的传统切削速度;以硬质合金刀具为例,以往传统机床能抵受的最高切削速度约为600 SFM [180m/min],而进给则约为40IPM [1m/min]),降低切屑从刃口逃出时的温度……”,目的是以此提升材料的移除速率,增强生产力以应付所需。由于当时的冶金、机床、控制、刃具等各方面的技术并不如现今发达,所以只能在探研的初级阶段。如提升切削速度时,只能以增加刀具的直径、增加刀具的切削刃数以替代高进给等,效果当然并不理想。现代的研究仍未能完全证实理论的实践性,但高速切削却可降低切屑从刃口逃出时的温度,铝及非铁金属较铁质合金及生铁有显著的效果(图1);这可以有助增加刀具的寿命。

对高硬度金属来说,放电加工是最有效的加工方法之一,但放电加工所需的时间很长,且成品的精准度及表面的光滑情况等的控制并不容易,且表面或局部材料的性质将会被放电时所产生的高温(局部可达8,000℃或以上)所改变。

随着机械制造、电子计算器、伺服控制系统等技术的进展,高速切削的应用得以日趋成熟。除应用于非铁金属之外,于上世纪90年代期间更被引进到铁金属及其它合金金属的加工方面去,而更盛行于模具制造行业。直接对模具作出复杂的三维高速切削可大大缩减加工时间(对深穴或其它特殊加工除外),且可获更佳的效果;以高速切削加工石墨电极会有更佳的回报。

高速切削也适合加工复合零部件,如涡轮增压机的叶轮及叶片等。而现时一般对应用于加工钢材的高速切削基本准则:被加工材料的硬度为洛氏50℃或以上,表面切削速度在300m/min或以上,可编控的进给速度为25m/min或以上。从研究与实践来看,以4至6倍传统的切削速度来加工高硬度的钢材,已有了不俗的表现,也能平衡各方之间的利益,如用户,机床、控制系统等的制造商.

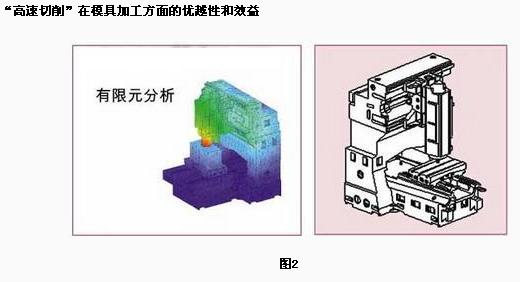

1. 经有限元分析(图2)而设计制造的机床比传统的要纤巧一些,但具较强的刚性,可抵御高速切削时急速移动带来的动态变化,保持位移的精确度。

2. 加工体积不大于400(长)x 400(宽)x 150(高)的模具为最具经济效益。

3. 经热处理后,硬度达洛氏63℃的钢材,仍可以应用高速切削来作出修正。

4. 采用合适高速切削的计算机辅助设计软件及控制系统,可使高速切削更加流畅和顺滑。

5. 使用通过动平衡修正的刀具夹头(HSK类型)及整体性硬质合金刀具,这有助降低对主轴及刃具所造成的振动,保持工作面应有的光洁程度。

6. 采用适当的比例来夹持立铣刀(刃具在刀夹内的最少长度为2倍刃具的直径)可增加其刚性,减少振颤的情况出现;不良的夹套,或不合适的锁紧将使刃具产生翘起的现象。热缩性设计的刀头,具有较强的刚性及同心性,故有助增加表面的光洁度。

7. 刃具的工作长度以短为佳,因挠度与长度成正比;在一般加工情况下,刃具外露于夹套的长度在3倍刃具直径或以下时,将有较佳的工作效果(敬请考虑实际加工情况所需及请参考各刃具生产建议的切削指引或参数)。

8. 铣削不同硬度的材料时,刃具的涂层也需作出考虑;如涂有TiN 或 TiCN的硬质合金刃具较适合铣削洛氏硬度42或以下的合金钢材,如涂有TiAlN 的硬质合金刃具较适合铣削洛氏硬度42以上的合金钢材,多晶立方氮化硼涂层刀片较适合切削洛氏硬度60~65的硬质材料(请参考各刃具生产建议的切削指引或参数)。

9. 采用快速排屑形刃具(直径与排屑槽长度的比例应在1~1.5),将有效防止切屑在工作表面上堆积,及产生不必要的热地区。

10. 以刃具在加工时,接触到工件的有效工作直径(Deff) (图3)来运算主轴的转速,较以刃具的直径来计算为佳。计算出最佳转速后,须考虑切削时刃口与工件接触的频率,是否与自然频率(2000Hz)产生谐振,使刀具产生不必要的振颤影响工件表面。

11. 采用浅薄式的轴向进刀 (ap)(图3),有助减轻刀刃的负荷及刃具的变形量,但效率仍能保持;每次ap的进刀量,应不大于刃具直径的10%(粗切削:6~8%,中切削:4~6%,精切削:3% 或以下;请参考各刃具生产建议的切削指引或参数),但也需对被加工材料的硬度及加工所需的精度作出适量的调整。

12. 径向进给量(ae;节距 - p)(图3)影响着工件表面的圆滑情况;ae应小于有效切削直径的35%(粗切削:25~30%,中切削:15~20%,精切削:10%或以下;请参考各刃具生产建议的切削指引或参数),但也需对被加工材料的硬度及加工所需的精度作出适量的调整。

13. 进给将影响着刃具的寿命及工件表面的光洁度;每刃的进给量尽可能在0.2~0.02mm 范围以内,而被切削材料的硬度、刃具的涂层及长度也需考虑(请参考各刃具生产建议的切削指引或参数)。

14. 采用油雾方式(压缩空气混合适量的低黏度切削液),以替代传统水剂冷却液及直接冲走方式;一般来说,冷却液的黏度较高,并不一定能将切屑带走,且可能将切屑黏附在刃具上去,阻碍进行中的切削。

15. 计算机辅助制造系统内高速的切削模拟,可有助减少在高速切削时发生不必要的错误。

16. 用户明白到加工前对主轴作出预热的重要性,但却忘记加工后对主轴作出降温工序的重要性。虽然一般的高速运转主轴已配置冷却的装置,以保持或降低主轴在工作时所产生的温度(以主轴的内部为主)。但经长时间的工作后,主轴外围部分及周边的温度也有显著的变化;故主轴停止工作后,由于两者的温度差异情况增加,这将会使空气中的水份在主轴外壳等表面上凝结,最后锈蚀将会在无保护或运动量较少的部件表面上产生,间接或直接影响到机床的运作。所以建议,在加工完结后,将主轴移放到一安全位置,以中及低速各空运转10来分钟,以降低温差的差异程度,从而减少上述情况发生的可能性。

高速切削对工具机与资料传送上的需求(*次要需求)

1. 高刚性机座并须具吸纳振动能力

2. 主轴转速范围:相约于20,000 rpm(不低于10,000 rpm)

3. 主轴功率:相约22 kW

4.可编程进给速度:20~40m/min

5. 快速移动:相约40m/min

6. 坐标加速或减速能力:约1g

7. 指令句处理时间:1~20ms

8. 以太网资料传送速度:250Kbits/s

9. 增量值(线性):5~2μm

10. 通过NURBS来执行圆弧插补

11. 主轴内应耐高温及高稳定性—主轴轴承有适当的预压及冷却

12. 多元性的差误补偿:温度上(工作间、机床部件运动时的相互摩擦),滚珠丝杆等

13. 贯通主轴吹风或高压冷却液传送系统*

14. 数控系统配先进的工作预检功能*

切削计算范例:

假设2刃球形立铣刀直径 (Dc)= 8mm;半径 c = 4mm

而轴向进刀量(ap)为刃具直径的8%

ap = 8 x 0.08 = 0.64mm

故球立铣刀的有效工作直径 Deff = 2 x [42 - (4 - 0.640)2]0.5 ≈4.34mm

假设被切削材料的切削速度 Vc = 300m/min

故主轴速 N = [Vc x 1000] / [π x Deff]

= [250 x 1000 / 3.1416 x 4.34]

≈18,500rpm

假设球形立铣刀每刃的进给量Fz = 0.05mm;刃数 Z = 2

故机床的进给速度 Vf = N x Fz x Z / 1000

= 18,500 x 0.05 x 2 / 1000

= 1.85m/min

假设 径向进给量 [ae] 为有效工作直径的30% ae = 0.3 x 4.34 = 1.3mm

移除量 Vr = Vf x ap x ae

= 185 x 0.064 x 0.1302

= 1.542cc/min [cm3/min]

本文由力丰精密机床有限公司提供。力丰精密机床有限公司为力丰(集团)有限公司全资附属公司。公司在中国和香港是著名的金属切削机械和相关附件供应商,在广东省拥有完善及经验丰富的销售和维修网络。力丰与国际知名的机床及数控系统专业厂家——日本大隈株式会社的合作接近20年,主要代理大隈(OKUMA)品牌加工中心及电脑数控车床,期间售出超过1,000台OKUMA机床。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号