摘要:实验研究了小直径CBN砂轮平面磨削时砂轮修整方法和砂轮要素(接合剂、粒度、硬度、密度)对磨削过程的影响。磨削过程中CBN磨粒的早期脱落影响了小直径CBN砂轮磨削性能的发挥。

小直径CBN砂轮采用杯形(SiC)砂轮修整,选择陶瓷接合剂、粒度170#~230#、高硬度和200%高密度的要素参数可取得良好的磨削效果。具有沟槽结构并且需要对沟槽进行精密加工的零件应用很广,如涡旋式压缩机涡旋轮、沟槽凸轮等,目前一般都是采用指状铣刀切削加工沟槽。随着这类零件结构的改进,材料的高强度、高硬度化,加工过程简单化(铸锻件无切削成型)和低成本化以及零件加工精度要求的提高等,需要对沟槽进行磨削加工的情况越来越多,但到目前为止对沟槽进行的磨削加工几乎限于采用盘形砂轮加工直线形状的沟槽。

本研究采用带轴的小直径CBN砂轮进行沟槽精密磨削,包括磨削曲线形状沟槽的侧面和底面。但为了分析小直径CBN砂轮磨削加工时的特性,将其分解为侧面磨削和端面磨削两种状态分别进行研究。小直径CBN砂轮加工曲线沟槽侧面时,由于沟槽曲线曲率的变化,砂轮与工件之间的相对曲率随之变化。有关小直径砂轮磨削加工过程的研究多限于内圆磨削,对于工件和砂轮相对曲率较大的平面磨削的研究很少,所以本研究首先进行小直径CBN砂轮平面磨削的基础研究,分析其加工特性,讨论加工参数的选择。

本文在对小直径CBN砂轮进行修整精度、加工方法研究的基础上,对小直径CBN砂轮平面磨削时,修整方法及砂轮要素(接合剂、粒度、硬度、密度)对磨削过程的影响,参数选择等进行实验研究,并按以上实验确定的原则选择小直径CBN砂轮要素参数分析磨削效果。

1 实验装置及实验方法

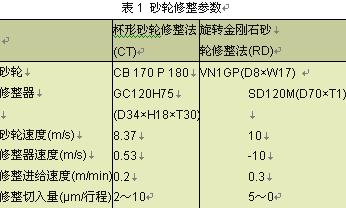

实验装置用平面磨床改装,将平面磨床的主轴用油雾空气式高频主轴(精工精机公司产品,最高转速80000r/min,输出功率2.8kW)替代。考虑到砂轮刚性对磨削过程的影响,取磨削宽度为5mm,采用砂轮最前端进行磨削。砂轮用杯形GC(SiC)砂轮修整法(CT法)和旋转薄片金刚石砂轮修整法(RD法)修整(表1)。冷却液为5%水溶性乳化液,采用顺切方式磨削。工件材料为铸铁,尺寸为125mm×45mm×5mm(L×H×W)。磨削力用平行平板式测力仪测量,砂轮磨损值采用碳片复写砂轮表面后用表面糙度测量仪测取,已加工表面粗糙度采用东京精密Surfcom 1020C表面粗糙度仪测量。

各种因素对磨削过程的影响通过对已加工表面粗糙度Rz(µm)、砂轮磨损值(砂轮半径减小量)Wr(µm)和单位磨削宽度的法向磨削力fn(N/mm)随磨粒累积切削长度Ic(m)的变化进行分析和比较。在砂轮一转中磨粒的切削弧长(砂轮与工件的接触弧长)Ig(mm)和磨粒累积切削长度Ic(m)由式(1)、(2)求得。式中:D——砂轮直径,mm

ap——磨削深度,mm

v——磨削进给速度,m/min

L——工件磨削长度,mm

n——砂轮转速,r/min

2 实验结果分析

Ig=(D×ap)½ (1)

Ic=L×(n/v)×Ig×10-6 (2)

2.1砂轮修整方法的影响

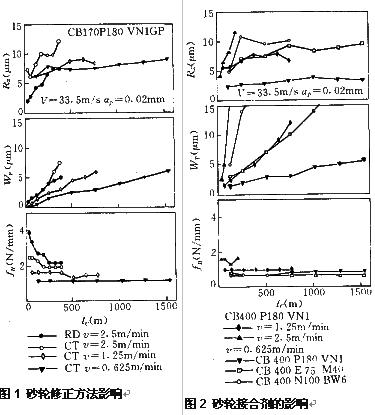

不同砂轮修整方法修整的砂轮磨削实验结果见图1。由图可见,相同磨削条件下旋转金刚石砂轮修整法(RD)与GC(SiC)杯形砂轮修整法(CT)相比较,RD法的已加工表面粗糙度值明显减小,但随磨粒累积切削长度Ic的增大而增大,磨削力值增大,砂轮磨损值略微减小。RD法已加工表面粗糙度值随磨粒累积切削长度快速增大和磨削力随磨粒累积切削长度快速减小对小直径CBN砂轮磨削过程的稳定性产生不利影响。经过对小直径CBN砂轮修整过程的观察分析,由于RD法修整器为旋转金刚石砂轮,在砂轮修整过程中金刚石磨粒既去除了CBN砂轮的接合剂使磨粒切削刃突出,也会切削CBN磨粒的棱角产生平面或使CBN磨粒破碎,同时金刚石磨粒对CBN磨粒的修整作用力对较突出的CBN磨粒周围的接合剂有一定程度的损伤,削弱了CBN磨粒的保持力。而CT法采用磨粒硬度比CBN磨粒软的SiC砂轮,修整过程用游离SiC磨粒对CBN砂轮表面进行梳理去除比它软的CBN砂轮的接合剂,对比它硬的CBN磨粒只起修锐作用,小直径CBN砂轮采用CT修整法可以得到良好的砂轮磨粒状态,磨削过程比较稳定。所以小直径CBN砂轮采用杯形砂轮修整法(CT)修整较好,以后的实验中均采用CT法修整。

2.2砂轮接合剂的影响

由于CBN砂轮的接合剂各有特点,如金属接合剂砂轮具有较大的磨粒保持力,树脂接合剂砂轮的接合剂材料可以产生微弱的弹性变形、增大磨削过程中砂轮与工件的接触弧长,而陶瓷接合剂砂轮具有气孔结构磨粒切削刃锋锐且便于修整,因此分别选用金属接合剂(M40)、树脂接合剂(BW6)和陶瓷接合剂(VN1)的小直径CBN砂轮进行实验,结果示于图2。即使在v=0.625m/min,ap=0.02mm的轻磨削条件下,树脂接合剂砂轮和金属接合剂砂轮都急剧磨损无法继续磨削,只有陶瓷接合剂砂轮的磨损值最小,已加工表面粗糙度值也最小,所以小直径CBN砂轮选用陶瓷接合剂有较好的磨削效果。但提高陶瓷接合剂小直径CBN砂轮的磨削进给速度,砂轮磨损、已加工表面粗糙度值和磨削力均随之显著增大。

2.3砂轮粒度的影响

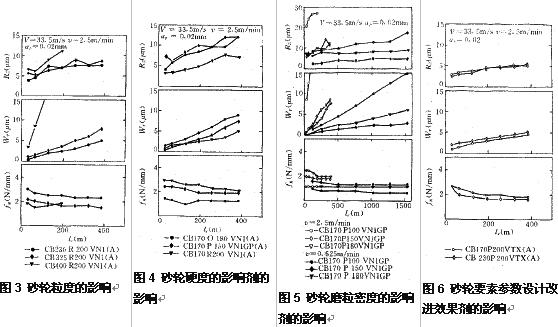

小直径CBN砂轮磨削时砂轮粒度对磨削过程的影响如图3所示。一般磨削过程中选用细磨粒的砂轮可以期待得到较小的已加工表面粗糙度值。但由图可见,对于小直径CBN砂轮的磨削过程则是随砂轮粒度由230#、325#、400#的顺序细化,已加工表面粗糙度和砂轮磨损依此顺序增大,磨削力减小。

对以上采用不同的砂轮修整方法修整砂轮、不同接合剂以及不同砂轮粒度的实验结果进行归纳分析,小直径CBN砂轮磨削过程有如下特征。随着磨粒累积切削长度的增加,已加工表面粗糙度值增大、砂轮磨损值直线增大,但是磨削力保持不变甚至缓慢减小。经过对砂轮表面CBN磨粒状态的追踪观察,发现小直径CBN砂轮在磨削过程中发生了CBN磨粒的早期脱落,并且CBN磨粒的脱落是一个连续过程,在磨粒突出高度相近的相邻磨粒之间,一个磨粒脱落后下一个磨粒随之脱落,接着再下一个磨粒脱落,同时突出高度较高的磨粒加入切削,总的使砂轮有效切削磨粒数量减少。因此,伴随砂轮磨粒的脱落砂轮半径持续减小(砂轮磨损增大)、磨削力不变或减小,已加工表面粗糙度恶化。CBN磨粒的早期脱落使小直径CBN砂轮无法发挥CBN磨粒锋锐、耐磨性好的特长,导致小直径CBN砂轮过早失效,这正是小直径CBN砂轮平面磨削过程的问题所在。防止和减少小直径CBN砂轮磨粒的脱落是提高其磨削性能的有效措施。

根据以上分析,可以解释陶瓷接合剂砂轮有较好磨削效果是因为其具有气孔结构、接合剂耐热性和强度较高,对CBN磨粒有较大的把持力。小直径CBN砂轮磨削时细粒度砂轮的已加工表面粗糙度反而增大的原因是由于砂轮的脱落型磨损,砂轮磨粒变细,单个磨粒与接合剂的联接面积减小,磨粒的被保持力减小,磨粒脱落加剧,所以小直径CBN砂轮不宜于选择比230#细的粒度。

2.4砂轮硬度的影响

为了抑制小直径CBN砂轮磨粒的脱落,选择硬度以0、P、R顺次提高的小直径CBN砂轮,实验结果示于图4。由图可见,砂轮磨损顺次减小、磨削力顺次增大,硬度增大到R时已加工表面粗糙度明显减小并且比较稳定。从已加工表面粗糙度、砂轮磨损和磨削力随磨粒累积切削长度的变化特征可以认为,在小直径CBN砂轮硬度达到R时仍然存在磨粒脱落,但已向砂轮正常磨损状态过渡。所以选用新的接合剂配方改进小直径砂轮制造工艺,以提高磨粒的保持力减少磨粒脱落是小直径CBN砂轮要素参数设计的方向。

2.5砂轮磨粒密度的影响

砂轮磨粒密度对磨削过程的影响结果如图5所示,磨削进给速度不同时磨粒密度对磨削效果有不同的影响,在v=0.625m/min的低速进给、砂轮密度在150%时有最佳的磨削效果,而在较高进给速度v=2.5m/min时以高密度为好。砂轮密度对磨粒保持力有一定的影响,对磨削过程的影响表现为,低密度可以获得锋利的磨粒切削刃,而高密度可以减缓砂轮磨损,较低磨削进给速度时,单个磨粒切削深度小,磨粒较少脱落,砂轮在接近正常状态下磨削,密度150%时磨粒达到了最佳的切削状态,磨削进给速度提高则砂轮单个磨粒切削深度增大,磨粒容易发生脱落,砂轮磨粒高密度有利。

2.6小直径CBN砂轮要素参数设计改进效果

按以上实验确定的小直径CBN砂轮要素参参数选择原则,即选用高强度陶瓷接合剂、粒度大于230#、高硬度和高密度的砂轮要素参数进行磨削实验,结果示于图6。可见磨削表面粗糙度稳定在Rz5µm以下,且几乎不随磨粒累积切削长度的增大而增大,砂轮磨损缓慢增大,磨削力平缓减小,说明磨削时磨粒的脱落得到了相当程度的抑制,砂轮在接近于正常磨损的状态下磨削,达到了较好的磨削效

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号