1、工具的组成与配方

对于每一种特定的应用条件,若要求达到所需要的工具寿命与锯切性能,则必须精心选择制造工具所用金属胎体的化学组分、粒度尺寸、形状与压制特性,以及所用金刚石的粒度、形状、强度和热稳定性等。大多数通用胎体由钻、铁、铜、锡、钨和碳化钨组成。除采用浸渍工艺方法制造的矿用钻头外,采用热压和冷压/烧结工艺方法时,多使用很细的金属粉末。

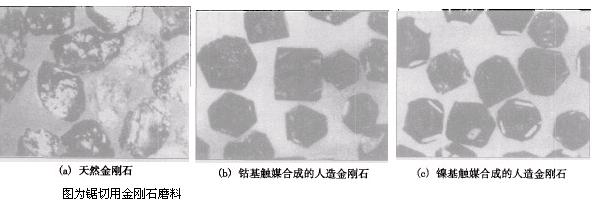

关于金刚石磨料,其型号、粒度、浓度是最主要的因素。如图1所示,天然金刚石与人造金刚石最主要的区别是夹杂的分布与晶体的形状。天然金刚石具有较低的韧性,但具有非常良好的粘结性能。这是由于天然金刚石具有很多凹穴的表面。这使其非常适用于某些应用条件,如用于锯切沉积岩和变质岩的框架.

使用人造金刚石的最大优点是它实际上可设计与制造出可满足任何应用的需求。在金刚石合成中采用钻基或镍基合金作为溶媒可获得不同内部结构和晶体特性。钻基触媒金刚石的特点是晶体内的金属夹杂按顺序排列,故它易于不规则地破坏,这使其工具切割锋利。而镍基触媒金刚石,其夹杂在整个晶体中是均匀分布的,则使金刚石在较高温度下加工后能保持较高的韧性。

金刚石的晶体形状将对其破碎特性有影响。完整的六一八面体晶形和平滑的晶面使金刚石具有良好的韧性,因此难于固牢与把持在胎体中。使高级金刚石尽可能不脱落的最好途径是由Ti, Cr, Si等强碳化物元素镀覆一层薄膜。镀覆类型、胎体配方组成和工具加工条件的适宜的组合,由于扩散浸渍型粘结剂与胎体的作用,将使金刚石牢固地把持在胎体中。镀覆的另一个好处是防止金刚石表面的石墨化和侵蚀性胎体组分的浸蚀作用。

金刚石粒度与浓度的匹配将决定与影响到工具工作表面位面积的切割点的数量。金刚石的粒度及其强度和把持特性一道决定与影响到金刚石晶体的凸出状态,并影响其胎体清扫岩屑的通道。对于高效锯切岩石至关重要的是要有足够空间堆积岩屑,并及时自锯切区排除掉,同时使锯切的金刚石晶体保持锋利而不承受过大载荷。

2、加工工序

典型的采用粉末冶金技术制作金刚石刀头与串珠的加工工序见图2。此处,金刚石磨料和粘结粉末的混合物被压制成锯切工具的形状,热压、冷压烧结和浸渍法广泛地被采用,虽然,其他的工艺即热等静压(HIP)和激光熔融工艺也可能采用。

3、胎体料与金刚石磨料的混合(混料)

该工序通常采用涡流型混料机完成,将金刚石、胎体粉末、钢链条、合金球或其他块状破碎块加人到混料储存罐中,约占其容积的一半左右。使其进人无序运转状态,并到达一定的运转时间。在混料的不同阶段,向罐中加人粘结剂和润滑剂,以便防止其偏析与聚集,并在后续的冷压工序中减少钢模的磨损。当采用容积式冷压机压制刀头时,则必将粉料造粒以便保证粉料的流动性与压制特性。金刚石和胎体粉末最终混合之前,金刚石必须达到所符合状态或则镀覆适合的粉末(如镀钦、铬或硅等)。

4、冷压

在生产工具组件中冷压是一个任选工序,它使工具具有均匀的结构。但在通常的冷压/烧结工艺中,或用热压方法制造多层结构刀头时,冷压则成为必选工序,冷压工序是在中低压下的钢模中完成的。在金刚石工业中使用两种类型的冷压机,普通冷压机采用粉末传输机构给料及称重装置向模具配给粉料。最新设计的是容积式给料原理,称重式冷压机在生产小量刀头时灵活机动性较高,投资成本较低;由于产量高对于大批量生产刀头,容积式冷压机是优选设备,它寿命长,压制消耗成本低。

5、热压

热压通常采用直接式电阻加热设备或石墨模具来完成。现在通常采用通人保持气氛的炉腔中进行热压,模具在氮气中加热以提高其使用寿命。

电阻加热的原理从制造部件尺寸和几何形状方面来说它有其局限性。经验表明,生产连续周边锯片(湿切片)和某些磨轮,由于其尺寸大,生产效率低,时间长,能耗大。此外,要使模具断面具有均匀的温度分布方面有难度。因此,在这方面应用中更为受欢迎的设备是热压炉,炉中的金刚石孕镶圆形锯片在钢模中在辐射和对流加热条件下密实固结在钢基体上。该炉可由两个分置的部件组成以成予热/排气除腊和最终固化烧结。典型的热压炉可同时处理和放置很多钢模,在一个模具上部依次堆放多片模具,在惰性气氛中加热不到一小时,与电阻加热设备相比较,其能量消耗仅为其几分之一。

去毛刺

紧接着热压工序,刀头需要清理干净,去 除刃端与边缘多余毛刺。该工序通常采用放有普通磨料的滚筒不断将刀头翻滚来完成。

6、烧结

矿山、地质、石油表镶钻头在制造金刚石孕镶工具中,由于受到胎体配方,机械强度和最终产品几何尺寸精度的控制与约束,无压烧结的应用,而受到限制。普通的冷压/烧结方法在绳锯串珠的生产中获得应用,与热压烧结相反,采用炉型烧结由于其节约成本和具有很高的生产效率而超过与克服了该工艺的缺点与短处。

7、质量控制

金刚石孕镶工具元件的质量控制通常仅限于使用HRB级的洛氏硬度检测。严格的固结的胎体—金刚石混合物所获得的硬度范围较窄。不完全致密的材料其韧性不够,结果导致很快的磨损,对金刚石的把持也不牢固。假如对硬度检测结界有任何怀凝,则必须检测产品的最终密度。

8、抛光精制工序

压制烧结好的工具元件必须固定在钢制基体上。绳锯串珠机械地固紧在钢绳上,然后进行注塑或注橡胶以防止钢绳透水,并防止磨蚀性泥浆的磨蚀。磨削与锯切刀头要进行高频焊接或激光焊接,在制造湿切锯片、薄壁钻和磨削工具时广泛使用高频焊接,并可再从基体上拆焊下来。而激光焊接多用于生产干切用小直径锯片,没有刀头脱落的危险。锯片、钢制基体需要进一步的滚压或锤击处理以消除作用于工具上的应力。

9、浸演法

浸渍法工艺最理想地适用于生产地层钻进的表镶金刚石钻头,聚晶金刚石复合片((PCD)钻头和混合式钻头。根据钻头类型,金刚石的粗细和PCD的长方块和各种排水元件的不同,首先在模具中配置好预先机加工好的钻头座套,并牢固地用胶将其固牢,以防后续加工工序使其移动与错位。并将管形钢胚安置好,用适当的固定装置将其固定,然后将胎体成形粉末,或与金刚石混好的混合料装填,并采用捣固或振动的方法将其压固好。为易于装模,可使用有液体碳氢化合物的粉末。

当模具已装好,预先计算好的适用的浸溃合金,以粗的粒状,球状或切削的块状料的形式,将其设置靠近胎体粉末处。然后将整个模具装好,置于加热炉内,并升温加热,浸渍合金将熔化,由于毛细管作用而向下浸渍至胎体粉末内,并粘结好钢制管体,整个工艺过程在还原气氛中,真空或则当采用适合的熔剂时可在空气中完成浸渍过程。

完成浸渍工艺后,将钻头从石墨模具中取出,并进行视力检验,以保证金刚石的正确镶嵌设定与凸出高度。采用非破坏性技术,如射线照相检查与发现热裂纹和钻头冠部的断裂处。

10、当今的趋势与发展

直至19世纪90年代金刚石工具工业主要面临着金刚石的高成本和热压制品,用于大多数专业应用领域的钻基胎体粉末的价格一直保持在令人满意,可接受的水平。钻价的急骤上升促使人们寻求更廉价的胎体粉末。现今金刚石供方价格的显著下调以及劳动力低廉国家的激烈竞争将进一步保持这种趋势,促使工业前沿不断快速创新,并开拓非商业产品的可赢利市场。

实施过程中大部分努力用于寻求新的刀头配方和金刚石分布模式(见图3)。以便极大地改善工具性能,并降低加工成本。至今已有三种系列的铁基和铜基预合金粉末研制出来,并以Cobalite(Umicore), Next和Keen (EP)商标品牌投人市场。这些细的弥散型粉末采用专利技术加工而成,它的完善与改进使材料的良好压制性能与现场使用性能都相似于钻粉。

同时开发的是金刚石镀覆技术,现在工具制造商更可自由地使用各种镀覆磨料,它被设计适用于广泛的应用范围和工具加工条件。现今市场可提供的产品包括镀钦、铬和硅的金刚石磨料。可提供不同厚度、单层和双层镀覆产品,使磨料有较宽的质量范围.

使用镀覆金刚石的直接好处是降低功率消耗,延长工具寿命,但是在工具中均匀分布金刚石晶体可获得更为显著的效益,加工锯片刀头技术上突破是金刚石可等距和按规则方式排列。但金刚石排布工序还处于商业保密阶段,同时该工艺也还不能大规模实施与完成。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号