金刚石刀具在难加工非金属材料方面应用越来越广泛,它集中体现了聚晶金刚石的各种优良特性:各向同性、较强的抗磨损能力、较好的可焊性和可加工性,非常适合石材、硬质碳、碳纤维增强塑料、人造板材等难加工材料的加工。金刚石刀具在加工木材时寿命是硬质合金刀具的20-100倍,加工精度可达0.005mm,可以达到抛光的粗糙度和精度,完全无需再抛光被加工表面,同时减少换刀频率,加工效率提高10倍以上。

本文以家具行业贴面刨花板加工为例,介绍一种金刚石螺旋式铣刀。该金刚石铣刀用于刨花板侧面修光,要求贴面正反两面不能崩边、加工面平整无纹路、刀具耐用、长时间不换刀。这种刀具采用大轴向前角,模拟螺旋齿加工,单点切削轻快,切削力小,光洁度好。同时,针对贴面正反两面不能崩边的要求,采取上下两排金刚石轴向前角相反的设计,以达到切削要求。

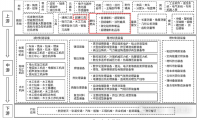

1 刀具设计及工艺过程

(1)刀具整体结构设计

根据机床结构和厂家要求设计柄部尺寸、刃口外圆尺寸和刃长等参数。刀具基体采用综合性能比较好的40Cr,整个刀具采用聚晶金刚石复合片分段焊接而成,采用4排刃口(每排2齿)和一个横刃组合而成,共9齿。轴向前角为12-15°,横刃过刀具中心,用于封闭场合的清底加工。刀体结构采用三维软件进行建模而成。

图1为刀具整体结构图。第1排与第2、3、4排的轴向后角相反。图2为刀具加工示意图。在加工过程中,刀具带轴向后角,可以使贴面板有一个向内的切削力,防止贴面撕裂和出现崩边;第2、3、4排是同一个轴向后角方向,一把刀具可以同时满足不同厚度的贴面板不崩边的加工要求。

取贴面板上、下两面切削的一个点作受力分析,如图3所示,第一排刀齿作用于贴面板反面,除进给方向的分力Fx外,还有一个向上的分力Fz,可有效防止贴面板反面向下撕裂和崩边;同理,作用于贴面板正面的2、3、4排刀齿会施加一个向下的分力Fz′,能防止地板正面向上撕裂和崩边。

1、2、3、4.轴向后角5.横刃

图1 刀具整体结构设计

采用类螺旋槽的金刚石刃口设计可以实现瞬时单点切削,切削力小,切削轻快,排屑顺畅,从而可以使刀具转速最大增大到20000转,并增大切削速度,从而提高刀具的进给速度以及生产效率。

图2 刀具加工示意图

图3 工件切削受力示意图

(2)金刚石材料选择及优化

金刚石刀片材料采用某进口品牌,针对这种耐磨损性高的刨花板材质,分别采用型号为005、010、025和302的金刚石刀片进行试验。005指细颗粒的金刚石;010是指适中粒度的金刚石;025为粗颗粒的金刚石;302是粗细混合颗粒金刚石。由于铣削加工是多刃的断续加工,切入冲击力周期性地频繁作用于刃口上,再加上金刚石较脆的特性,必须考虑有引起崩刃失效的可能。面对同一规格的刨花板材,用上述四种牌号的刀具分别加工,得出的加工测试数据见表1。

表1 刀片牌号切削测试表

通过以上数据分析得出,302刀片牌号寿命最高,005刀片牌号寿命最差,025牌号寿命也较差,010刀片牌号寿命居中。一般情况下,粗颗粒金刚石耐磨性比细颗粒更好,细颗粒金刚石的刃口光洁度优于粗颗粒。从以上数据发现,该刀具的主要失效形式有刀具刃口磨损和刃口崩缺两种,可以得出:细颗粒牌号的刀具耐磨性较差,但不易出现崩刃;粗颗粒牌号的刀具耐磨性较强,但容易出现崩刃;粗细混合颗粒牌号的刀具耐磨性比细颗粒强,崩刃性弱于粗颗粒,所以该型号的综合性能最优,寿命也最长。

(3)刃带设计及优化

对于木工刀具,为了保证切口的光整度,刃口一般都没有设计刃带,以保持刃口的锋利性。但是,对于刨花板这种杂质较多又耐磨的材质,应考虑设计一些刃带,以在保证光整度的情况下提高刀具刃口的抗崩缺性。

本文做了如下试验:制备4把刀具,统一采用302材质,一把没有设计刃带的刀具和3把刃带长度不同但后角相同的刀具,进行切削试验对比得出的数据见表2。

表2 刃带数库切削测试表

通过以上测试数据得出,0.1mm刃带的刀具寿命略有提高但刃口失效还是有微崩;0.2mm刃带的刀具寿命显著提高,失效形式主要为磨损;0.4mm刃带的刀具根本没法使用,说明刃带过宽,加工过程中要引起切口擦黑。因此,对于此类基材加工,刃口设计有刃带能在一定程度上防止刃口崩刃,但刃带大小必须与整个切削系统相匹配。刃带过窄,抗崩刃效果不明显,过宽可能会引起切口擦黑。

(4)工艺过程

①工艺流程

根据以上设计编制了刀具加工制造的工艺流程,明确了加工设备、公差、检验标准等主要工艺流程:毛坯—车削—外圆磨—数控铣—高频焊接—喷砂—刃口成型加工—轮廓及跳动检查—表面处理。图4是刀体半成品实物,图5是焊接实物。

②关键工艺选择

整个工艺流程中最关键的是金刚石的刃口成型加工。这种金刚石刀具的刃磨难度在于其类螺旋式多排设计,加工设备要保证加工轮廓精度及外圆跳动。目前,国内通常采取两种加工方式:数控工具复合磨削和慢走丝放电加工,这些机床结构特性都是能实现多轴联动加工。基于现有条件,试验选用发那科α400电加工机床。

图4 刀体半成品实物

图5 焊接实物

电加工流程:输入图形DXF—GRT软件编程(确定加工方式、放电参数、轴向后角、径向后角、第二后角、刃带长度、分度等)—生成打点测量程序—输入机床测量程序—开始测量—软件接收打点测量程序—生成加工程序—传入机床程序,执行加工。

编程采取分5段加工,包括刀具外圆刃口四段(1、2、3、4排)和横刃5,根据刀体的设计,各刃段编程方法见表3。

表3 电加工编程分度表

编程输入径向后角14°,轴向后角4°,图6为编程的模拟加工后角示意图,图7为电脑模拟刀具成品三维图。

图6 电加工模拟示意图

图7 刀具成品三维图

经过在线监测,每段刃口取点,整个刀具外圆刃口的全跳动在0.006mm以内。将刀具放在ZOLLER仪器上监测,整段外圆刃口的直线度在0.008mm以内,满足设计要求。

2 应用情况

目前,金刚石螺旋铣刀已广泛应用于家具基材加工中的修边,基本取代了硬质合金刀具,不但提高了修边加工质量,还提高了加工效率,降低了加工成本。以前使用硬质合金刀具,几乎每天都要换刀,现在基本上三个月不用换刀,大大降低了人工成本和刀具成本,节约了加工时间。同时,加工进给速度由以前的20m/min提高到了60m/min,刀具转速由6000r/min提高到了20000r/min,大大提高了加工效率。

经过现场测试,金刚石刀具加工刨花板的寿命约为硬质合金刀具的120倍,工件的表面粗糙度远好于硬质合金刀具。

小结

(1)类螺旋式双轴向前角设计,实现单点切削,减小了切削力,同时可有效防止双面贴面板撕裂和崩边;

(2)带旋转轴的5轴联动电加工机床保证了这类刀具的加工难度,同时有效地保证了加工精度及刃口光洁度;

(3)加工刨花板材质的人造板,宜采用粗细混合颗粒的金刚石,耐磨性和耐崩刃性较强,综合性能优异,寿命较长;

(4)针对刨花板材质的加工,金刚石刀具可以设计出与切削系统相匹配的刃带,在一定程度上可以增强刀尖强度,提高刀具的抗崩刃性。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号