目前普遍认可,通过在工件表面加工出网纹结构是为切实、有效的办法。

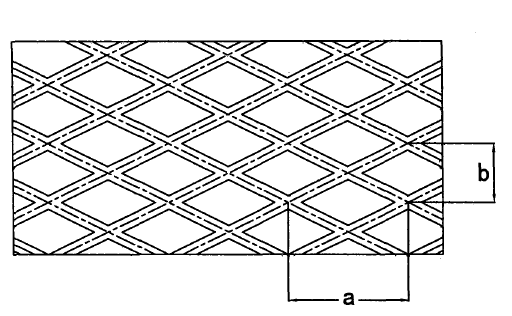

在工件表面加工出平面网纹(图1)的主要目的是增加平面的表面粗糙度,间接地增大平面密封胶的附着面积,提高附着力;且大致相同的网格结构也增加了工件表面的美观度。传统的平面网纹加工为钳工刮削完成,或者采用滚花加工,其劳动强度大、加工速度慢。结构复杂的数控加工中心,可减轻劳动强度,提高加工效率,但设备投资大,导致加工成本过高,不利于推广。

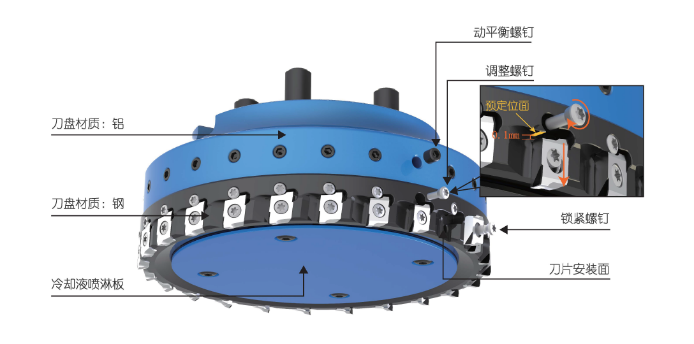

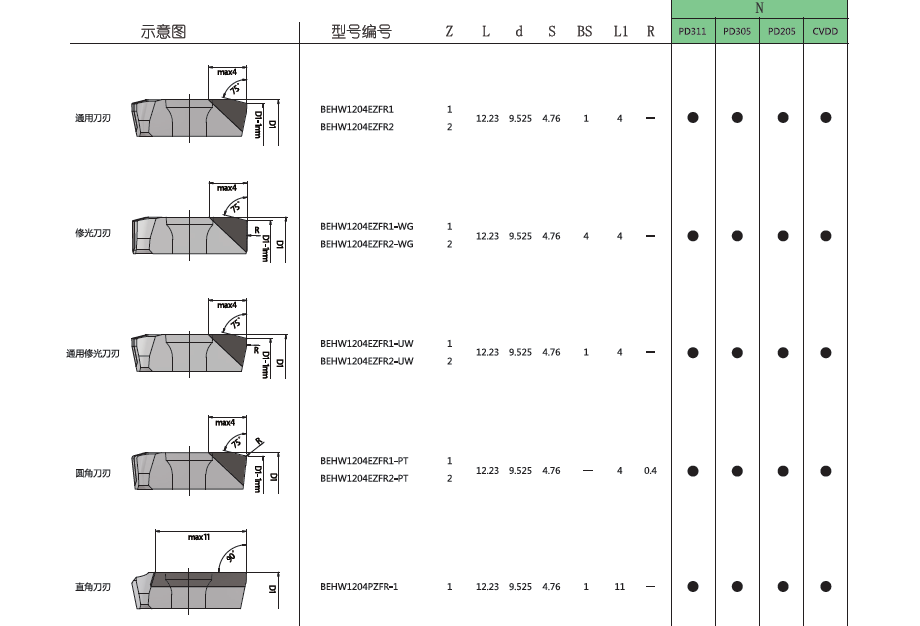

使用沃尔德可转位面铣刀可直接实现该种加工方法。沃尔德可转位面铣刀(图2、图3)利用同一型号刀片(图4、图5)的多种刃口形式进行安装组合,一盘面铣刀在实现工件平面度要求的同时又实现网纹铣削加工,大大降低了工艺难度、加工成本,提升了加工效率。沃尔德可转位面铣刀具有以下特点:

1. 采用铝合金和钢双金属设计,减少了一些辅助零配件,结构简单易操作;刀盘使用寿命是常规铝合金刀盘的数倍;

2. 预定位面可使刀片快速定位,定位精度可达0.02mm,满足众多没有预调设备的客户使用;

3. 特殊简便的调节结构,可在0.1mm范围内进行微调,整盘刀片可轻松调节到0.002mm以内精度;

4. 刀片更换简单,可用各种主偏角刀片;

5. 刀片采用定位面和后刀面分离设计,定位面不受后续加工、修磨影响,保证了定位面的长效性;

6. 刀片多种主偏角设计,满足客户端面铣削和方肩铣削的不同场合;

7. 刀片双头化设计,可重复修磨,降低客户使用成本。

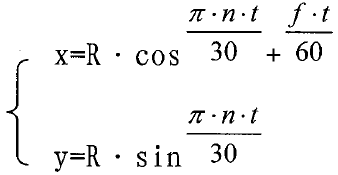

其中:R- 刀具半径 mm

n- 刀具转速 r/min

f- 刀具进给速度 mm/min

t- 切削时间 s

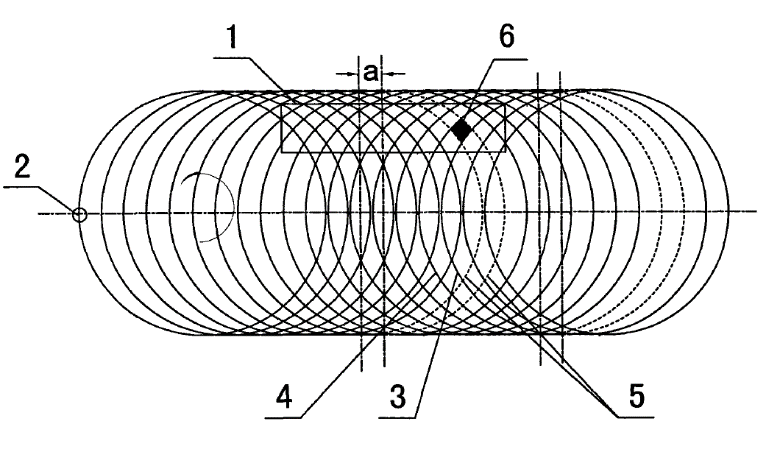

该曲线随着时间t的推移( 切削进给)而不断重复且自身相互重叠,而形成如图6交叉网格。

工件为发动机零件(图7),材料为ADC12,要求一平面加工出网纹结构,平面度要求0.05,表面粗糙度要求Rz8~20。

面铣刀参数:面铣刀(图8)直径D=63mm,齿数Z=10。其中通用型刀片8片,PT型刀片2片,PT刀片伸出通用刀片所在平面0.015mm。

加工参数:n=6000 r/min,f=6000 mm/min,ap=0.5mm。

加工结果:网纹(图9)清晰,均匀,表面粗糙度值为Rz=12~15,刀具寿命长达5000件以上。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号