当前,世界制造领域正在经历“工业4.0”变革,我国也相应地制定出了制造业的十年发展战略,即《中国制造2025》。其中,智能制造是《中国制造2025》的主攻方向,必将成为实施制造强国战略的重要推手,从而为推动我国经济发展保持中高速、产业迈向中高端起到关键作用。在这样的背景下,中航工业精密所立足国内航空发动机研制和生产过程中的迫切需求,依托自身在精密、超精密制造技术以及精密测量、测试技术等领域的丰富经验和技术积累,在航空发动机叶片进排气边的智能加工与检测技术方面开展了卓有成效的研究,实现了叶片进排气边智能磨削检测一体化系统的开发,具有重大的现实意义和应用价值。

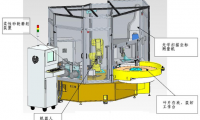

叶片进排气边智能磨削检测一体化系统在工作过程中,首先应用光学扫描测量机快速测量叶身,并与标准模型对比得出叶片进排气边需要磨削的余量;专家系统作为智能决策中心,能够对每个叶片的检测结果进行数据分析,从而确定最佳的磨削工艺参数和运动轨迹;机器人用于完成叶片的抓取、搬运和磨削运动等操作,从而使该系统更加灵活、快速和敏捷;同时,该系统采用柔性砂轮进行磨削,可以很好地满足自适应加工的要求,再结合各种功能的工装夹具和传感器,使得该系统真正具备了智能功能。

该系统综合应用了数字化制造、在线精密检测、工业机器人、自适应磨削、数据库、智能专家系统等多项先进技术,代表了当代叶片磨抛智能加工的先进水平。

叶片的快速精密测量与加工余量分析技术

快速精密测量是实现叶片自适应磨削的前提和核心,该系统采用了高效率高精度的光学扫描测量机,实现了叶片进排气边的高效测量和加工余量的实时分析,并且能够将测量数据传递给智能磨削专家系统。

柔性砂轮自适应磨削技术

该系统采用柔性砂轮对叶片的进排气边进行磨削,既可以获得较高的磨削效率,又可以达到所要求的表面质量,并且实现了磨削区域与非磨削区域的光顺过渡。同时,该系统采用具有6个自由度的工业机器人来实现叶片的空间运动,其运动轨迹可以按照叶片模型和余量分布状况来制定,工艺参数则由智能磨削专家系统根据统计规律进行规划,从而实现了叶片进排气边的自适应磨削。

磨削智能工艺专家系统

磨削智能工艺专家系统是该系统具有“智”的特征的具体体现。智能专家系统会统计每个叶片磨削前和磨削后的检测结果,并结合统计规律和人的经验,制定磨削工艺参数,从而使系统具有一定的自学习和自完善功能。在工艺专家系统的控制下,磨削工艺流程可以自动完成,满足了叶片进排气边的全自动化、高精度、高效率和高一致性的加工要求。

精密定位、功能夹具和自适应调节技术

为了满足工业机器人抓取叶片的需求,该系统采用了一种具有视觉感知功能的叶片抓取和放置夹具。该夹具具有视觉感知功能,能够自动判断叶片的放置状态,并辅助机械手准确到达叶片的放置位置,准确完成叶片抓取和放置等动作,从而提高了叶片抓取的精度和成功率。同时,针对叶片的结构特点,采用了一种恒力夹紧工装夹具,从而保证夹紧力恒定,避免了由于夹紧力不同而产生的叶片定位误差。

系统集成与控制技术

该系统由测量系统、机器人系统、磨削系统、工装夹具、叶片储运与传送系统等组成,并且应用了多种传感器进行过程判断与运动协调。其中,专家系统为决策控制中心,视觉系统、测量机为外部监测感知单元,机器人、磨削砂轮为执行单元,智能工装、叶片储运台为辅助载体。因此,只有通过实时数据融合与协同控制,才能够实现系统的快速响应与运动协调,使其成为具有自主感知、自主判断和自主执行能力,并具有一定的自我修正和调节能力的智能制造系统。

由精密所开发的叶片进排气边智能磨削检测一体化系统,是一种高度自动化的叶片加工工艺装备,可以极大提高叶片进排气边的制造精度、一致性和生产效率。该系统具有智能制造技术的典型特征,可以作为智能制造技术的典型应用案例,是未来精锻叶片进排气边加工的有效手段,必将产生深远的经济效益和社会效益。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号