摘要 蓝宝石(ɑ-AL2O3)具有硬度高、熔点高、透光性好、热传导性和电绝缘性优良、化学性能稳定等特点,故广泛应用于精密仪器仪表、激光器的窗口和反射镜、半导体外延衬底材料、绝缘的集成芯片...

蓝宝石(ɑ-AL2O3)具有硬度高、熔点高、透光性好、热传导性和电绝缘性优良、化学性能稳定等特点,故广泛应用于精密仪器仪表、激光器的窗口和反射镜、半导体外延衬底材料、绝缘的集成芯片等。而以上器件的性能和质量在很大程度上取决于

晶体表面的精密加工质量。

金刚石磨料作为精密、超精密加工工序的关键耗材,在蓝宝石晶体

研磨加工过程中发挥至关重要的作用。通常情况下,行业内选用多晶金刚石

微粉配制研磨液对蓝宝石晶体进行加工,实现高效的加工效率和良好的表面加工质量,满足具体加工工艺要求。

目前多晶

金刚石微粉均采用爆炸法制备工艺进行生产,产品成本高且产能受限;另外在生产过程中爆炸法制备工艺还会对自然环境造成破坏。这些不足在一定程度上影响了多晶金刚石在蓝宝石晶体研磨加工中的广泛应用。

针对以上具体问题,行业内相关公司利用特殊的表面处理工艺方法,研制出一种新型的金刚石磨料(类多晶金刚石微粉),该磨料表面与传统的多晶金刚石磨料相比,具有大量的微细切削刃。这些磨削刃具有较高的强度,不易破碎,在具体加工过程中能发挥高效的加工效率和良好的表面加工质量的优势。下图1是多晶金刚石和新型金刚石形貌对比图。

图1 多晶金刚石和新型金刚石表面形貌图

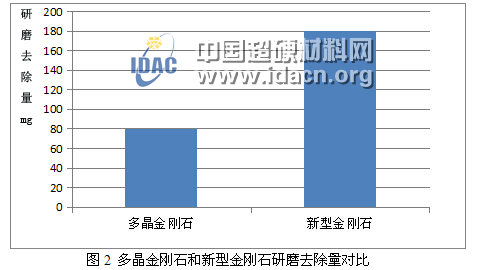

在加工效率方面,行业内相关公司分别对传统的多晶金刚石和新型金刚石磨料进行对比试验,具体结果如下:

通过上图2可以看出,新型金刚石磨料的加工效率要比多晶金刚石高2倍以上,优势明显。

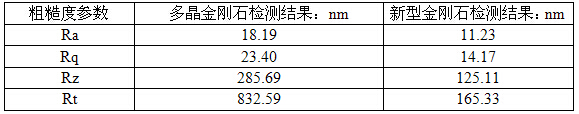

在表面加工质量方面,主要是考察多晶金刚石和新型金刚石加工后工件表面粗糙度值,具体结果如下:

表1、多晶金刚石和新型金刚石加工后工件表面粗糙度对比

从上表1看出,采用新型金刚石磨料加工后,工件表面粗糙度值要比多晶金刚石低30%以上。

综上分析,新型金刚石磨料在加工效率和表面加工质量方面,均优于传统的多晶金刚石,并且其生产工艺与传统爆炸法不同,生产成本低且产能不受限制。因此,作者认为新型金刚石磨料在蓝宝石晶体研磨加工领域将会有广阔的市场前景。

① 凡本网注明"来源:超硬材料网"的所有作品,均为河南远发信息技术有限公司合法拥有版权或有权使用的作品,未经本网授权不得转载、摘编或利用其它方式使用上述作品。已经本网授权使用作品的,应在授权范围内使用,并注明"来源:超硬材料网"。违反上述声明者,本网将追究其相关法律责任。

② 凡本网注明"来源:XXX(非超硬材料网)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

③ 如因作品内容、版权和其它问题需要同本网联系的,请在30日内进行。

※ 联系电话:0371-67667020

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号