关键词:最大切入深度;外圆磨削;连续切刃间隔

0. 前言

磨削时,磨床上相应的机构控制着砂轮,使它与工件接触,逐渐切除工件与砂轮相互干涉的部分,形成被磨表面。影响磨削加工过程的因素有很多,为了实现在磨削中的最优控制,就需要研究磨削加工过程中的输入参数和输出参数之间的相互关系,也就是研究磨削加工过程的基本规律。

表征的参数有很多,在此主要研究的是磨削几何参数。磨削几何学参数主要包括连续切刃间隔、磨粒的最大切入深度和切屑弧长(砂轮接触弧长)。其中磨粒的最大切入深度对磨削加工有着重要意义,在此仅进行最大切入深度的研究。

1. 切削的尺寸

在磨削过程中,作为切削的最小单元——磨粒,以高速运动和本身的形状对工件进行干涉,其结果是在工件表面划出形状尺寸各异的或相互错开或相互重叠的许多微小刻痕,由于这些刻痕深度不一,所以未变形磨屑的厚度和大小不同。

磨削时的未变形磨屑形状可以看作图1—1所示的曲边三角形鱼状体【1】。未变形磨屑厚度对磨削过程有着较大的影响,它不仅影响着磨屑与磨粒之间的接触面积和作用在整个磨粒上的力,也影响到比磨削能(单位剪切能)的大小及磨削区的温度,从而造成砂轮的磨损以及对加工表面完整性的影响。本文将给出最大切入深度的理论公式推导过程,这是实验及生产过程中数据处理的基础。

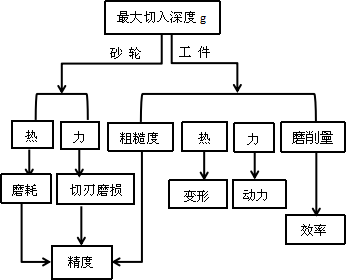

由图2—1可见单颗粒最大切入深度g的大小对磨削加工的力和热有着直接的影响,进而影响着工件的加工质量、砂轮的耐用度、磨削效率以及比磨削能的消耗。

图2—1 磨粒最大切入深度与其他因素的关系

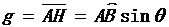

图2-2 磨粒的最大切入深度

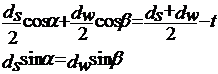

(式2-1)

(式2-1) (式2-2)

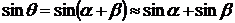

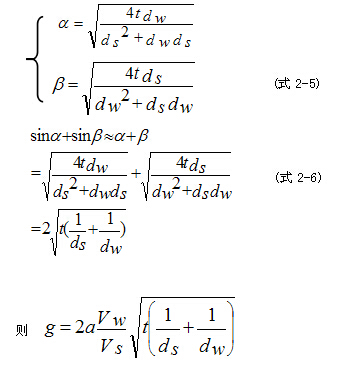

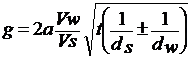

(式2-2)由图中几何关系可知:

(式2-3)

(式2-3)  (式2-4)

(式2-4)

(砂轮转速Vs;工件速度Vw; 前一个有小磨粒的切削轨迹CA;后一个有小磨粒的切削轨迹CB;未变形切屑CAB;未变形切屑CAB的最大厚度AH;砂轮速度和工件速度的夹角θ;磨粒与工件干涉时砂轮和工件转过的圆心角分别是α、β;砂轮与工件的干涉深度t。)

3.磨粒的最大切入深度的指导意义

ⅰ 当VW增大,VS减少时,g将增大。单颗磨粒的切削力也增大,对于软砂轮而言,会引起磨粒脱落加快,或对于硬砂轮来说,则会加快磨粒的钝化速度,从而使磨具的寿命减少。

ⅱ 最大切屑厚度与连续切刃间隔a成正比。粒度粗而硬度低的砂轮其a值较大,g也就较大。

ⅲ 砂轮和工件的尺寸也影响着g的大小,当使用小直径的砂轮磨削大直径的工件时, g将变大

ⅳ 当磨削参数相同时g将依内圆,平面,外圆的顺序变大磨削效率提高

ⅴ g与成正比,即与比磨除率()有相同的变化趋势,但随着t的增大,g和比磨除率Z′都会增大,但增大速率不同,Z′快速增长,而g的增幅较小。这为在成型磨削中保持砂轮地表形态和保持较高的磨除率提供了指导方向。缓进给磨削工艺就是在此基础上开发出来的。

比磨除率Z′——砂轮的单位宽度在单位时间内磨除的工件材料体积。

4. 结论及展望

本文在全面总结国内外的相关文献的基础上,针对磨削中磨粒的最大切入深度作出了详细的推导过程,并对推导出公式进行了分析,体现了该公式在生产过程中的重要意义。如果要很好的控制磨粒在磨削过程中的最大切入深度,最直接的方法就是改变砂轮和工件的线速度来达到目的。但同时要注意的是软砂轮在提高转速后,磨粒脱落会更快,消耗的也就更快。另外要注意的是当切入深度较小,砂轮线速度较大时,未变形磨屑厚度减薄,磨削力变化趋势减弱,磨削力小、在磨削温度耦合作用下,导致工件表面粗糙度值减小。因此,在高速下可以适当加大磨削深度,提高磨削效率。综上,在实际的生产过程中,要充分调节好各个磨削的几何参数才能达到最好的磨削效果和磨削效率。

参考文献

【1】沈琳燕 高速外圆磨削机理的仿真与实验研究. 东华大学,2010.1[D]

【2】William Andrew,Principles of Modern Grinding Technology,2009,89-91[M]

【3】王德泉 砂轮特性与磨削加工【M】.北京中国标准出版社,2001[M]

【4】张强,庞静珠等 外圆磨削力测试方法及高速磨削特性研究.组合机床与自动化加工技术.2012.9第9期[D]

致谢

首先我要感谢我的任课老师栗政新教授,栗老师渊博的知识、严谨的教学态度、活跃的学术思维、积极进取的人生态度和诲人不倦的长者风度,无不使我备受启迪,终身难忘,这将会成为我人生旅途上一笔重要的精神财富。在此向栗老师致以深深的谢意,感谢老师的谆谆教导。

作者简介

王子瑜,(1993—),河南焦作人,河南工业大学材料科学与工程学院,在校大四学生。主修材料科学与工程专业(超硬材料及制品方向)。

E-mail:15637181893@163.com

茹永浩,(1992—),河南三门峡人,河南工业大学材料科学与工程学院,在校大四学生。主修材料科学与工程专业(超硬材料及制品方向)。

E-mail:13213118872@163.com

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号