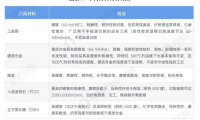

PCBN刀具优异的物理力学性能及其“以车代磨”、“硬态加工”和“干式切削”等先进切削工艺,被公认为是二十一世纪高效、绿色环保和资源、能源节约型切削加工工具。但在实际运用中也存在的问题。

一、高速切削技术的发展历程

1. 高速切削(High Speed Cutting,简称HSC)通常是指用比常规切削速度和进给速度高得多(≥5-10倍)的速度进行高效加工的一种先进制造技术。

2.高速切削理论假设是由德国物理学家萨洛蒙博士(Salomon)1931年提出的。

3.萨洛蒙高速切削理论的证实和发展:

①美国洛克希德公司R.L.Vaughan的“弹道切削”试验;

②美国G.E公司七十年代初参加了“高速切削”研究;

③美国洛克希德公司R.I.King的加工中心与《高速切削技术手册》;

④德国达姆斯塔特工业大学H.Schulz教授著《高速切削》。

4.高速切削技术作为现代先进制造工艺,已在国外发达国家推广使用;我国作为世界制造大国,近年来作为国家发展战略正在大力发展之中。

二、高速切削、高速数控机床与超硬刀具的发展关系

高速数控机床、高速切削刀具及高速切削工艺是实现高速切削的三大关键技术。

国外会展上高速数控机床发展统计 PCBN刀具全球市场增长情况

1.高速切削理论到技术的应用成果——高速数控机床、加工中心、柔性制造系统

①数控机床——机床工业的第一次革命;

②高速数控机床——机床工业的第二次革命;

③加工中心——高速数控机床的进一步发展;

④柔性制造系统——机床工业的第三次革命。

2.普通机床切削加工时间70%为辅助时间——上下料、测量、换刀、调整机床等;

3.数控机床——缩短换刀时间,加快空程动作,缩短辅工时间;

4.高速数控机床——提高切削速度,减少切削时间。

四十多年来切削加工时间构成的变化

5.柔性制造系统——缩短新产品开发周期, 加快产品更新换代速度。

在产品生产周期内市场需求和产品生产能力的变化

6.超硬刀具——高速切削刀具的发展方向

①精密高效切削工具;

②汽车工业铝合金发动机的最佳加工工具;

③现代先进切削工艺如“干切削”、“硬态切削”、“以车(铣)代磨”的载体;

④绿色环保、环境友好、资源节约、能源节约型新型工具;

超硬刀具更明显体现了高速切削技术的“高效、精密和柔性”的基本特征,代表了现代高效高速切削技术的发展方向。

三、PCBN高速切削刀具发展中的几个问题

高速切削时切屑带走了大量的切削热,工件表面的切削温度将大大降低。与硬态干切削的“金属软化效应”相悖,因此,要充分利用其“金属软化效应”就必须加大切削进给量,其结果都将是切削力增大,现有粘结型PCBN刀具不能满足其服役条件。 因此,对新型PCBN刀具的高温力学性能提出了很高的要求。既要有高的硬度和耐磨性,又要有高的强度和冲击韧性。 具体存在以下三个问题:

1.PCBN刀具的高速切削速度问题已成为全世界高速切削技术发展中的主要技术瓶颈。

2.PCBN刀具的高速切削加工中的表面精度问题已成为PCBN刀具的高速切削加工中的又一拦路虎。

3.PCBN刀具的高速切削加工中的表残余应力问题是PCBN刀具的高速切削加工中的必须解决的技术问题。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号