雷亚民 王亨瑞 玄真武

北京天地东方超硬材料股份有限公司

【摘要】CVD金刚石具有诸多优异性能和特点,在广泛的应用前景。而加工技术是伴随沉积技术的发展而发展起来的。金刚石膜加工技术主要包括切割、成型,研磨抛光和钎焊技术。本文介绍了近年来CVD金刚石加工技术的主要进展,以及有关应用。

1 激光加工技术

激光加工技术是通过激光束对金刚石进行切割、雕刻、打孑L、平面化等,以改变其几何尺寸为主要目的。工作原理如下:

激光束经过透镜组聚焦于金刚石表面附近,功率密度可以达到108W/cm ,经金刚石吸收而产生高温。高温下金刚石直接转变为石墨蒸发并且发生溅射,或者氧化。通常使用的是脉冲激光,移动金刚石片,则很多小孔连接而将金刚石切割。

切割时激光束质量对加工质量和精度有较大影响。

1.1 切割技术

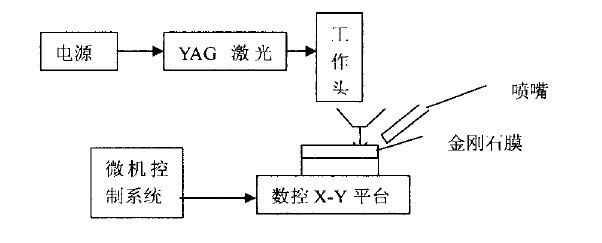

激光切割主要是指激光束对CVD金刚石进行二维加工的方式。通常激光由YAG激光器产生,波长为1.06)xm。当然也有用波长更短的激光进行加工,如准分子激光器等⋯ J。激光切割的质量主要由切割深度,切割宽度,切割面坡度,切割速度和切割的光滑程度度来表征。激光切割机装置原理如下图所示:

图1 激光切割机工作原理

激光光束的质量,脉冲频率以及平均功率等对切割质量有较大影响。通常激光切割机的输出功率为30—100W,脉冲重复频率为3O一100Hz,(也有采取调Q方式提高频率达到几千Hz),脉冲宽度为100~s。对于不同应用,采用相应的参数。例如降低烧蚀程度,可采用更小的脉冲宽度,提高切割面光滑度,可提高脉冲频率等。

1.2 国内外技术进展

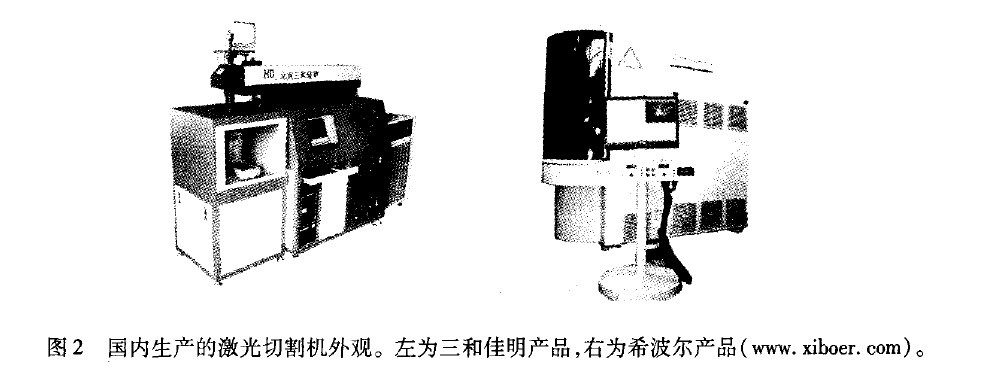

1.2.1 国内自1997年开发出YAG金刚石切割机。进过十多年的改良和完善,现在已经能够用于生产。生产超硬材料切割设备的主要厂家有三和佳明,希波尔等。产品针对PCD、PCBN和CVDD等材料而设计,切割质量比过去5年有了较大进步,主要体现在激光光束质量,重复频率,工作稳定性等方面的提高。图2为国产激光切

割机。其中三和佳明的HQ103激光切割机主要技术指标如下(W~arW.bjshjm.COB.cn):

1)激光器输出功率25~50W ;

2)重复频率8O一100Hz;

3)激光脉冲宽度~100~xs;

4)光束质量m :2~3(~TEM00);

5)切缝60 ~ 8O m,切缝光滑,切缝锥度小;

6)切割重复精度达到0.05mm。

1.2.2 国外在激光加工技术方面具有较大优势。2009年比利时Bettonville公司发布了最新一款激光加工设备UhraShape II(用于工业金刚石切割)IS],2004年UhraShape 5x(工业金刚石切割)。其中UhraShape II的主要特点如下:

UhraShape II Laser System

激光光源:高功率,波长为1064nm 或532nm,采用惰性气体灯或激光二极管泵浦(根据需要)。

X—Y—z高精度磁性工作台

可进行3D加工,如棱锥体,对顶砧等(须用机器人手臂系统)。加工侧壁垂直于基面,无激光束发散性影响。

切割面光滑

切割精度高,可为后续加工提供201xm余量。

图3为激光切割系统外观。图4为切割完成的样品【3】

图3 UhraShape II激光切割系统

1.3 加工技术的改进可提高产品性能,扩大应用领域

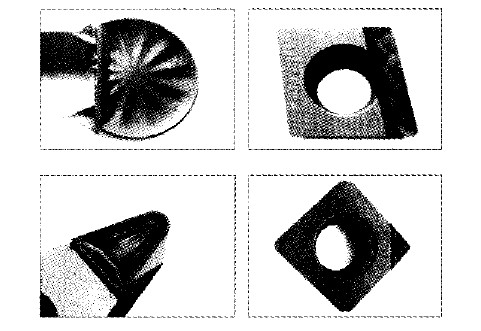

1.3.1 以往的金刚石车刀正刀面为抛光的平面,在切削硬度较小的金属材料时会产生很长的螺旋形切屑,直接影响了正常切削过程。BECKER公司[Ⅵ .beckerdiamant.de]研制了新的超硬材料刀具,在正刀面加工出断削槽,使得切削工作更加顺利。图5为带有断屑槽的切削刀具。刀头表面的立体图案是用激光3D加工技术制备的。

图4 切割的样品。图中为切割完成的金刚石

图5 带有断屑槽的PCD和CVD金刚石刀具、

1.3.2 精密激光加工

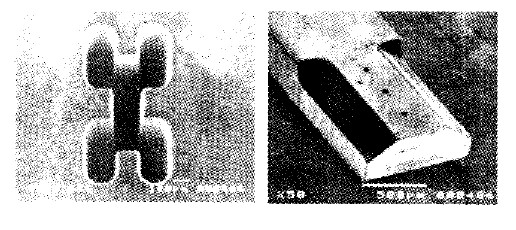

采用更高频率的激光,可以进行微米级加工。牛津激光有限公司和牛津大学Clarendon实验室的研究人员采用铜蒸汽激光器(波长511—578nm,脉冲宽度20ns,脉冲频率10 kHz,功率密度60 Gw/cm2 ) 【4】。

2 抛光技术

经过多年的发展,国内外开展了多种抛光技术。除了采用机械抛光方式,还有机械一化学法,热化学抛光、激光抛光法、等离子体法等 。对于不同的应用,所采用的方法也不同,目前最常用的仍然是机械方法。

图6 激光微加工的SEM 照片。若采用精密X—Y—Z平台,还可进行3D加工

2.1 机械抛光技术

机械抛光技术包括两种,一种采用固着磨料方式,既金刚石砂轮高速抛光方法。另一种磨料为游离于抛光盘,抛光盘的转速低。【6.7】

国内实用化的抛光技术为机械高速抛光法。其装置原理图如下:

图7 机械式高速抛光装置原理图

由于砂轮转速为1000—2000转/分,在工作中摩擦产生的热量使得样品和砂轮温度升高,因此砂轮冷却是必要的。

另一种方法是采用经典的低速抛光技术。金刚石磨料可游离于抛光盘。该技术抛光盘的转速较低,抛光速度较慢。但有点在于能够大面积抛光,并且振动小,对样品的破坏性也小。

Logictech公司开发了一款大面积金刚石膜抛光装置(实验室用)。就是采用低速抛光方法,如图8所示。

主要技术指标如下:

最终厚度:<200~m

平面度:4 m一100mm范围内

平衡度:2—3 m

粗糙度(Ra):Sub 20nm

加工时间:8小时lOOnm (打磨)

(approximate)24小时20nm (抛光)

2.2 热化学抛光

所谓热化学方式就是在氢气或保护性气氛下,将金刚石与加热的铁盘进行接触并有相对运动,使得金刚石中的碳原子扩散到铁盘内,达到去除金刚石的目的。这种方法的抛光效率高于机械式抛光,因此国内外研究人员研究的较多。但由于要长时间处在高温下,对金刚石的性能有一定的影响。目前未见到实用化报道。

另外,还有激光抛光,机械一化学,等离子体,超声波等技术,在此不一一列举。

3 焊接技术

CVD金刚石与其他材料焊接通常采用银铜钛焊料 。一般是在高真空条件下将焊料和基体加热到焊料的熔点以上。焊料成分通常为银铜钛合金,也有采用含有镍、铬等元素。另一种方式是采用银铜焊片+钛箔。焊接效果相差不多,一般剪切强度在20MPa左右,已经能够满足实际需要。但前者对生产来说更加方便实用。

4 总结

总体来看,国内外CVD金刚石加工技术都在不断取得进步,尤其是激光加工技术取得的进步推进了CVD金刚石应用。但是在抛光和焊接方面,似乎进展不大,至少在最近的文献搜索中未见到。

加工技术的进步对促进CVD金刚石的应用是显而易见的,但是需要各专业技术的结合。在此希望国内有关技术研究单位能够通过各种形式的技术合作,加快我国在加工方面的技术水平。

参考文献

[1]Nadeem H.Rizvi,RIKEN Review,No.50,Jan.2003,107

[2]林嘉文,“准分子镭射运用于多晶钻石膜平坦化之理论建立及实验验证”,成功大学硕士论文,2004年7月

[3]Report by K.Jedraszak,INDUSTRIAL DIAMOND REVIEW 1/09,p18

[4] www.oxfordlasers.con

[5]A.P.Malshe水,B.S.Park,W.D.Brown,H.A.Naseem.Diamond and Related Materials 8(1999)1198—1213

[6]袁慧,陈春林,王成勇.机械法抛光加工金刚石膜研究,超硬材料工程,2007,19(1):5—9

[7]郭世斌,曲杨,吕反修等,功能材料,2007,38(7):1173一l175

[8]王华林,“CVD金刚石厚膜焊接特性研究”,吉林大学硕士学位论文,2006

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号