赵文东 徐骏 张少明 赵新明 朱学新

(北京有色金属研究总院国家有色金属复合材料工程技术研究中心,北京100088)

【摘要】本文利用气雾化方法制备了Fe100-X-Y1MnYl Nix,Fe100-X-Y2MnY2Nix,Fe100-X-Y3MnY3Nix(Yl

【关键词】触媒;自锐性金刚石;FeMn基;低成本

Research on low cost powder catalyst for synthesizing Self-sharpening diamond

Zhao Wendong Xu Jun Zhang Shaoming Zhao Xinming Zhu Xuexin

(Beijing General Research Institute for Nonferrous Metals,National Engineering and Technology

Research Centerfor Nonferrous Metal Matrix Composites,Bering 100088,China)

Abstract Three kinds of powder catalyst including Fe100-X-Y1MnYl Nix,Fe100-X-Y2MnY2Nix,Fe100-X-Y3MnY3Nix(Yl

Keywords catalyst;.serf-sharpening diamond;FeMn-based;low—cost

前言:

国内外制造树脂结合剂和陶瓷结合剂磨具使用的金刚石磨料,牌号包括:国内的RVD、元素六的PDA、美国GE公司的RVG、俄罗斯的AC2、日本东名公司的IRV等产品【1】,均为单晶金刚石颗粒,形状不规则,大多数颗粒是非等积形(等积形指长轴与短轴尺寸之比小于1.5的颗粒),针片状颗粒占很大比例。这类磨料使用效果不理想,主要存在以下几个问题【2】:(1)表面光滑,与结合剂之间机械结合(啮合)不牢。在磨削过程中,大多数磨粒在尚未充分发挥作用之前就过早脱落。(2)磨粒的磨损方式,是沿着解理面方向或缺陷、裂纹处整体劈裂,断裂面横贯整个晶体。(3)单晶磨粒切削刃少,切削刃面积大,需要的磨削力大,磨削锋利性差。对于上述问题,De Beers公司于上世纪80年代推出了CDA(现为元素六公司的PDA)产品,从颗粒结构本身进行了改进。CDA金刚石大部分是镶嵌结构的颗粒,它的自锐性、锋利性和耐用性均显著提高,因而成为颇受市场欢迎的特色产品。据称是在合理地选用触媒的前提下实现的,然而由于商业上的原因,所使用的触媒严格保密,至今未公开报道。

国内的超硬材料行业也在不断研究开发类似CDA的自锐性磨料。刘锡光等利用片状NiMnCu触媒进行了自锐性金刚石合成”【3】。近年来,国内超硬材料行业对粉状工艺合成高强度金刚石技术进行了很多研究【4-6】,粉状工艺也被借鉴到合成自锐性金刚石的研究中。王秦生等利用粉状NiFe触媒进行了自锐性金刚石实验,并得到了类似CDA产品的团粒结构金刚石(Crumb Structure Diamond,简称为CSD),由于其自锐性非常好,亦称为自锐性金刚石(Self—SharpeningDiamond)【7】。

自锐性金刚石制造的核心技术是触媒材料的选择与石墨的配比和合成工艺的控制。我国目前使用的是Ni基触媒,成本较高,一定程度上限制了自锐性金刚石的大规模应用。本研究以Fe、Mn为主要组分,添加少量Ni元素对成分进行了优化,利用气雾化方法制备了触媒粉末。通过对触媒与石墨不同配比实验和合成工艺的调整,成功地合成了自锐性金刚石。所制备的FeMnNi触媒成本大幅度降低,石墨转化率高,为自锐性金刚石的大量应用奠定了基础。

实验

触媒粉末的制备及性能检测

以Fe、Mn为主要成分,加入少量Ni元素,利用气雾化方法进行Fe100-X-YMnYNix(X

CSD金刚石的合成实验及观察

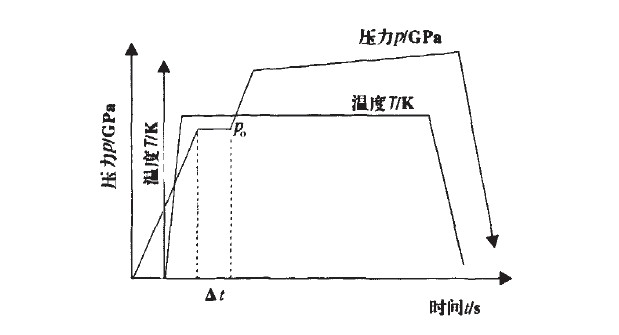

取粒度为53 um以细的质量比m(触媒):m(石墨)=3:7—6:4的比例进行充分混匀并压制成Ø40mm腔体的合成柱;利用I6512II一1 1/ZM型真空炉对合成柱进行真空热处理,热处理工艺为:加热温度980℃,真空度达到0.1 Pa以上,保温6—8 h,在惰性气体保护下冷却。利用6×25 MN六面顶压机,采用如图1所示的组装结构和图2所示的合成工艺曲线进行合成实验;对合成金刚石的混合产量及性能进行分析和观察。

图1为采用间接加热方式合成金刚石的组装结构【8】。

图1 高温高压合成金刚石的组装图

Fig.1 Assembly diagram for the hiish pnessure/high temperature(HWHT)diamond synthesizing

图2中合成工艺采用二次升压、一次升温工艺。与高强金刚石合成工艺相比暂停压力P0较高、暂停时

间►t短、合成时间较短。

图2高温高压合成CSD金刚石工艺曲线

Fig.2 Schematic diagram for HP/HT synthesizing CSD

实验结果

触媒粉末性能

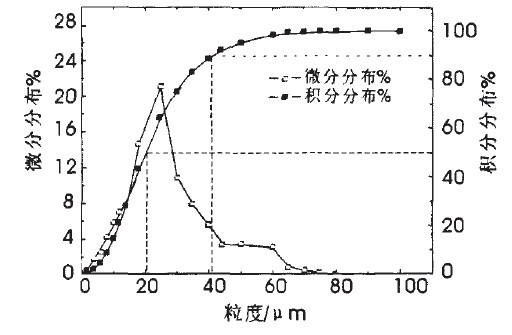

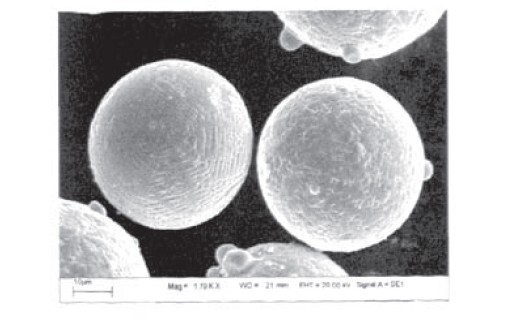

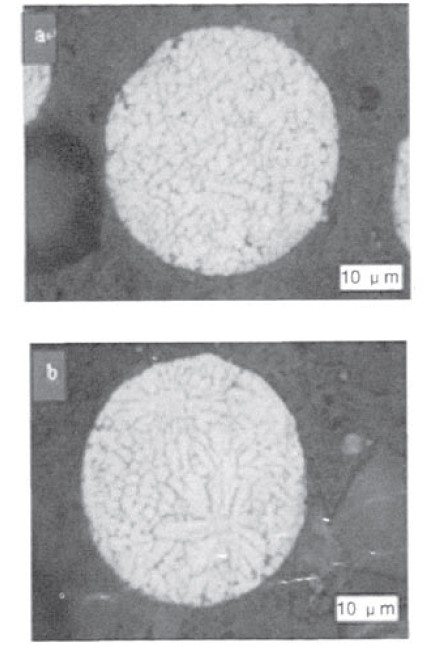

由于采用相同的工艺制备触媒粉末,因此所制备的粉末虽然成分不同,但粒度分布基本一致。取Fe100-X-Y3MnY3NiX。样品分别进行粒度分析、形貌扫描,对三种粉末进行金相观察、x射线衍射分析,得到如下结果,见图3~图6。图3为Fe100-X-Y3MnY3NiX触媒粉末的粒度分布情况。可以看出,大部分粉末粒度在40µm(40µm对应累积分布曲线上90%处的粒度)以内,平均粒径DS0约为20µm;由粉末的微分分布曲线可以看出,粉末粒度呈单峰并且接近正态分布。图4为制备触媒粉末颗粒的表面形貌。可以发现,颗粒呈球形,有少量小卫星球黏附于表面。由图5金相照片可见:合金为固溶体,在Ni含量不变的前提下,随着Mn含量的增加所制备触媒粉末的金相组织逐渐由柱状晶、胞状晶转变为较多的树枝晶和二次枝晶,晶粒细化。

图3触媒粉末粒度分布

Fig.3 Distribution of particle size of FeMnNi powder catalyst

图4触媒粉末颗粒的表面形貌

Fig.4 Morphology of catalyst powder particles

图5 制备触媒粉末的金相照片

(a—c对应Mn含量为Yl、Y2和Y3)

Fig.5 Metallurgical photo of FeMnNi catalyst powder

(a—c corresponds to Mn content of Yl、Y2andY3)

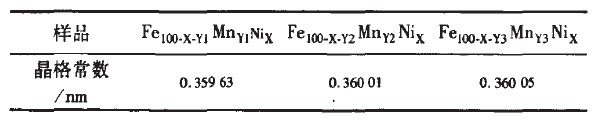

从图6的XRD谱线可见,谱线的三个主要峰位置基本一致,均为(III)、(200)、(220),属于面心立方结构。由于组成成分的不同,三种粉末的晶格常数稍有差异。利用Jade软件计算得到三种粉末的品格常数如下表1。

图6 FeMnNi粉末的X射线衍射谱

Fig.6 The X—ray diffraction spectra of FeMnNi powder

由表1三种粉末的品格常数对比可见,随着Mn含量的增多,粉末的晶格常数稍有增加,均为0.36 nm左右,与金刚石的晶格常数0.356 7 am相比,基本能满足结构对应原则,可以作为金刚石合成用触媒。

表1触媒粉末的晶格常数

Tablel Lattice constant of catalyst powder

金刚石合成结果

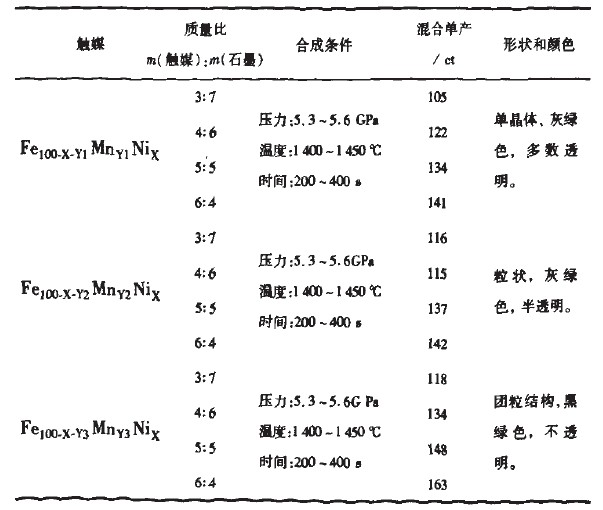

选择触媒粉末和石墨粉末按质量比m(触媒):m(石墨)=3:7—6:4的比例,分别进行混匀并压制成Ø40 mm腔体的合成柱。真空处理后利用6×25 MN六面顶压机,采用如图1所示的组装结构和图2所示的合成工艺曲线进行合成,对合成金刚石的效果及性能进行分析,得到表2。

表2金刚石合成条件及合成效果

Table2 Conditions and results of synthesizing diamond

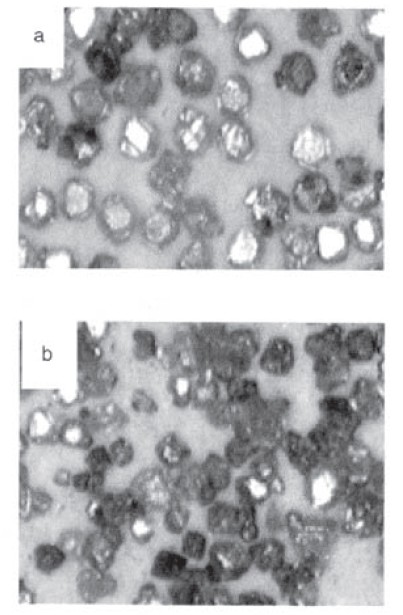

表2的实验结果表明:金刚石的形貌和颜色随着触媒中Mn含量增加,合成的金刚石逐渐由透明的灰绿色转变成不透明的黑绿色,晶形逐渐由规则的单颗粒变为团粒状的多边形聚结体,显现出自锐金刚石的形貌特征。下图7为三种触媒合成金刚石的光学照片。

图7 FeMnNi触媒合成金刚石照片

(a~c对应Mn含量为yl—y3),×100

Fig.7 Diamond photo synthesized by FeMnNi catalyst powder

(a—c corresponds to Mn content of yl—y3),×100

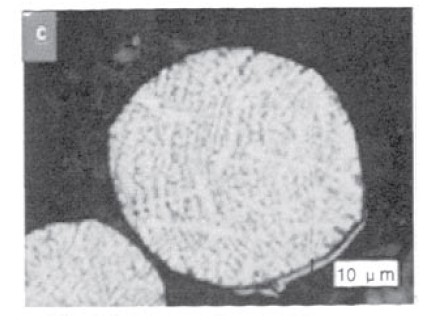

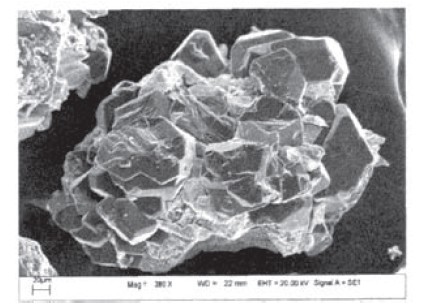

由图7中的7c图可见,当Mn含量为k时所合成的金刚石为团粒状结构,符合自锐金刚石的形状条件。图8为自锐性金刚石单颗粒SEM形貌照片,图9为元素六PDA的形貌。从图8的SEM放大像可见所合成的CSD金刚石属于团粒状结构,表面凹凸不平,多棱边,与图9元素六公司的PDA311形貌相似。

图8 CSD金刚石单颗粒SEM形貌

Fig 8 SEM morphology of CSD particle

图9 PDA311的形貌照片,×100

Fig 9 Morphology of PDA3 1 1

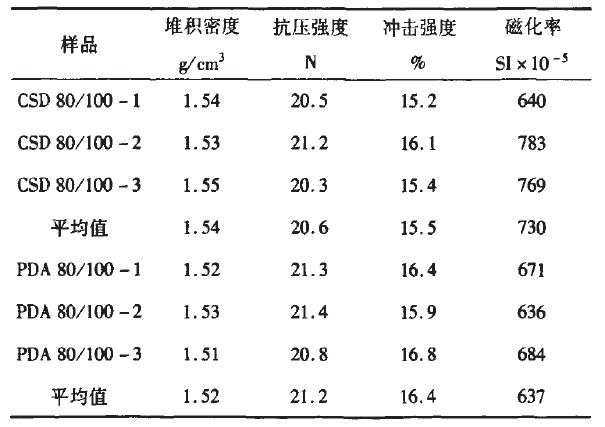

CSD金刚石性能测试

对于合成的CSD金刚石,选取80/100样品进行静压强度和冲击强度测试,并与PDA31l进行对比,见表3。

表3 CSD与PDA金刚石性能比较

Table 3 Performances comparison of CSD and PDA

从表3数据可见,所制备的CSD金刚石同PDA金刚石堆积密度基本相当,静压强度和冲击强度差别不大,磁化率均较高,制备的团粒结构金刚石金属包裹体含量较高。

磨削试验

为了检查制备的CSD金刚石的磨削性能,参照史冬丽等的方法一1将CSD金刚石和目前市场常用的普通金刚石磨料在相同工艺、相同含量下制成树脂砂轮,然后利用同一磨床磨削YG8硬质合金试样,进行磨削实验。测试结果:利用CSD金刚石制备的树脂砂轮较普通金刚石砂轮磨削效率提高了80%以上,磨削后检查硬质合金工件表面未发现微裂纹,工件表面粗糙度Ra0.34斗m以下,相当于V 8以上级光洁度。

讨论

触媒成分的选择

在静压法合成人造金刚石中,不同成分的触媒不但影响合成压力和合成温度,而且将显著地影响金刚石颗粒的大小、晶形、强度和颜色。因此合理地选择触媒成分是研制合成自锐性磨料级金刚石用触媒的关键之一。众所周知,人造金刚石通常使用的触媒有以下几种:De Beers用钴基和镍基合金触媒;G E公司用镍基触媒;俄罗斯用镍锰触媒;我国用镍锰钴或镍锰铁触媒和铁镍触媒。考虑到生产自锐性金刚石的特殊要求,即产量高,转化率高,成本低,颗粒形状为等积形,晶体结构为团粒结构,不强调要求单晶、完整晶形和高强度指标。我国目前主要使用镍基触媒进行自锐性金刚石合成。Fe、Ni、Mn、Co是催化效果最好的四种元素,其中Fe元素价格最便宜,Mn元素的加入可以降低合金熔点,改善形核和长大速率,加入少量镍元素可以改善合金的性能和合金的晶体结构,从而改善粉末的整体催化性能【10】。

石墨与触媒配料比的选择

为了保证合成的稳定性,石墨粉主要选用人造石墨。质量比m(触媒):m(石墨)=3:7—6:4的范围,进行了合成试验。实验发现:对于Fe100-X-Y1MnY1Nix、Fe100-X-Y2MnY2Nix触媒,改变石墨柱中的触媒含量,可得到具有规则形状的金刚石单晶。用Fe100-X-Y3MnY3Nix触媒,与石墨不同配比实验得到了团粒状结构金刚石,高触媒含量合成效果较好,例如,m(触媒):m(石墨)=5:5时,混合单产每块达148 ct,石墨转化率约为60%;质量比m(触媒):m(石墨)=6:4时,混合单产每块为163 ct,石墨转化率达70%以上。

合成工艺调整

针对合成CSD自锐性金刚石的特殊要求,对合成压力、温度、时间各个参数,包括加热压力、暂停压力、保压压力,加热功率以及暂停时间、保压时间等各个参数,进行了调整和优化试验。试验结果表明:生长CSD自锐性金刚石的合成工艺参数与通常合成常规金刚石的工艺参数有一定差别。主要差别是:合成压力和暂停压力稍高(最高可达到5.6 GPa);合成温度稍低(约需1 400ºC);合成时间大大缩短,实际生长有效时间约200-400 s,暂停时间短,选择在0~40 s之间即可。

CSD金刚石的生长特性

一般认为,快速生长易获聚晶和连生体,试验中除绝大部分为团粒状聚晶体之外,还见到有少量连晶体。快速生长使金刚石形核多并聚集在一起,成核后的金刚石交叉生长,使碳源来不及供给是造成金刚石晶表粗糙的重要因素;另外触媒种类是影响晶体形态的另一重要因素。FeMnNi触媒中含有较多的Mn,Mn的外层为3d54s2,处于亚稳状态,在一定程度上降低了与石墨的润湿性能,导致包裹在金刚石外面的一层金属薄膜不完整,以及降低碳在触媒合金中的溶解度和输送能力,从而生长成CSD金刚石的团粒结构形态。CSD磨料不是像普通磨料那样的单晶颗粒,而是由多个小晶粒构成的团粒结构颗粒,每个小晶粒的粒径尺寸在数斗m至数10 p.m之间,聚结在一起,呈等积形形状。在磨削过程中,这些小晶粒陆续脱落,磨料微刃破碎,保持着多个锋利的切削刃,这就是其具有自锐性的原因。另外,CSD颗粒表面粗糙,凸凹不平,更加有利于磨料与结合剂的机械啮合,增强把持力,防止磨粒过早脱落,提高砂轮的耐用性和磨削效率。

结论

(1)Fe100-X-YMnYNix(X

(2)利用Fe100-X-Y3MnY3Nix(Mn含量为Y3时)触媒合成出了团粒结构的CSD金刚石,石墨转化率可达到70%以上。合成的CSD金刚石静压强度、冲击韧性及形貌与国外PDA产品相当。制成树脂砂轮后的磨削试验证明:CSD金刚石树脂砂轮的磨削效率比普通金刚石磨料砂轮提高了80%,加工粗糙度Ra为0.34µm以下。

(3)Fe100-X-Y3MnY3Nix触媒主要成分是Fe、Mn元素,Ni元素含量较少,成本较低。利用该触媒代替Ni基合金用于合成CSD金刚石性价比较高,具有较大的应用前景。

参考文献

[1]王秦生主编.超硬材料制造[M].北京:中国标准出版社,2002.3:143

[2]王秦生,宋城,尹学敏.CSD金刚石磨料的结构与性能[J].金刚石与磨料磨具工程,2002,127(1):10—14

[3]刘锡光,曾秋娥,曾维勇,等.合成自锐性磨料级金刚石用触媒研究[J].矿业工程,1993,13(1):57—62

[4] 周连科.粉末法合成人造金刚石技术的研究与应用[J].人工晶体学报,2008,37(1):109—113

[5] 朱凤福,宁磊,张铁喜,等.用粉状技术合成高品级金刚石的研究[J].人工晶体学报,2002,31(2):169—172

[6] 易建宏.粉末触媒在六面顶压机上合成优质金刚石研究[J].中南工业大学学报,1999,30(3):276—278

[7] 王秦生,宋诚.CSD金刚石磨料的研制[J].金刚石与磨料磨具工程,2005。145(1):l一7

[8]赵文东,徐骏,张少明,等.稀土对FeNi30粉末触媒合成金刚石的影响[J].粉末冶金材料科学与工程,2010,15(2):167—173

[9] 史冬丽,赵延军。李克华,等.自锐性金刚石树脂砂轮磨削性能的研究.金刚石与磨料磨具工程,2005,147(3):59—6l

[10]方啸虎.中国超硬材料新技术与进展[M].合肥:中国科学技术大学出版社,2003:66—74

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号