摘要 石材加工中温度对异型面形成机理和成型刀具的磨损规律有重要意义,而理论分析过程比较复杂,准确率有待修正提高。为有效指导实际生产,掌握金刚石刀具磨削石材的规律,摸索适于高效花岗石磨削的加工工艺,以降低温度对生产的不良影响,提出了基于红外成像的测量和分析方法。实验中,分析了两种石材异型面干切削加工中热量的产生及切削温度的变化,发现花岗石异型面磨削弧区的表面最高温度随主轴转速及刀具切削深度的提高而上升;单独提高刀具的进给速度会使磨削区温度先升后降。

在各种材料去除加工过程中必然产生热量并带来温度变化,加工件质量及刀具寿命均因此受到影响。针对金属材料,切削过程的热量产生及传递研究成果已经比较多[1-3],研究方法各具特色;而陶瓷材料去除加工中,有关研究也非常深入。与陶瓷材料相似的硬脆石材,大热量的产生也带来了很多问题,但其中传热规律和影响因素尚不十分清楚。常见石材加工是通过锯切或磨削完成的,刀具在异型面弧区加工中,热量直接影响着刀具金刚石颗粒磨破损情况,也关系到被加工石材表面质量和工件性能。例如,切削中温度升至800℃以上时,金刚石颗粒石墨倾向严重,导致切削能力丧失,可见切削热对花岗石异型面加工中刀具和石材均有至关重要的影响。

现阶段,要确定花岗石磨削温度场,理论计算和实验测量是常见的两种途径。理论研究具体到实践中有多种方法,比如理论推导法、经验公式法等,主要是基于传热学,建立刀具一工件的热传递基于微分议程进行求解。而面向加工实验的温度测量则是更加直接和有效的方法。需要指出的是,要更详细研究加工条件-弧区温度耦合规律,尤其对于异型面温度场研究,必须在测试方法上有所突破。

花岗石磨削温度场的红外测温

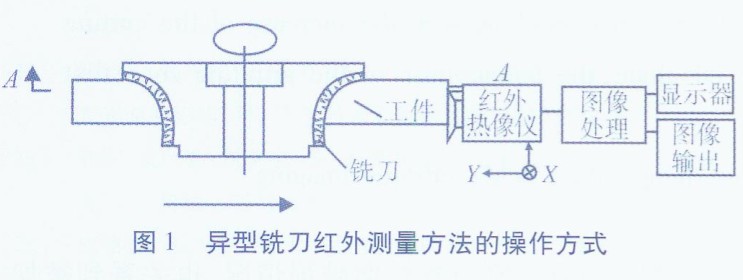

要研究花岗石磨削区温度场,直接途径有热电偶测温、花纤测温、红外成像测温。然而上述方法均不能完整提取出切削区域表面全部点温度,相对热电偶测温,光纤测温更适用于反映刀具-石材间热量的内部传递过程[3]。而花岗石作为不导电的硬脆材料,其响应速度慢,特别是用来测量高旋转速度下的刀具温度更加困难。加之考虑到动态热敏性、测量面积、测量精度、是否受切削液的影响,以及测试、安装成本和数据采集、处理是否方便等因素,相对其他两种方法,红外成像测量在表面温度测量及测量范围方面则显出优势。故本研究中确定使用先进的红外热像仪重点来测量刀具-工件接触面,进而可推断刀具以及工件切削区域温度场。红外成像设备可以接收被测物体各点红外辐射能量,进而确定被测目标温度场[4-6],属于非接触式测温,避免了高热环境下的操作不利。切削区域表面向外幅射能量,成像仪获取幅射状态的热信息,经过信号处理后转换成温度进行显示。其优势还在于反应速度快、覆盖面广,操作简单。此外,针对异型面磨削采用的红外热成像测量方式参见图1。

测试设备与条件

根据图1所示的操作方式,实验中彩棚和NEC生产的QH5104R型号红外热像仪,在意大利CMS公司进口的SPEED Y2000型数控加工中心上进行加工,其最高转速为15000m/min ,X轴、Y轴、Z轴的最大进给速度分别为54、36、30m/min,可通过程序控制设定工艺参数。切削刀具选用了意大利生产的ASS10105型号成形铣磨轮,如图2所示。上述设备和刀具适用于硬脆材料的加工,可完成异型轮廓、形状工件的成型、研磨、抛光、平面雕刻、浮雕等所有三维立体空间加工。针对铣磨切削热现象根据上述设备厂家提供的指标参数使用范围,可知完全能实现高效加工系统的测量要求。

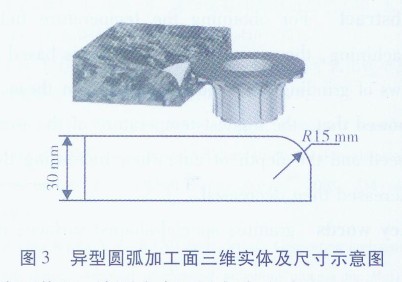

石材制品通常形状复杂,但加工面无论多么复杂,均可以看做是由不同的简单异型面连接而成的。鉴于1/4圆弧便于检测,也是多种异型面的典型弧面单元,因此,实验以相对简单的1/4圆弧面单元磨削加工过程热现象作为对象(如图3),而其他异型面的加工过程均可由此进行推广。另外,此试验未将磨削液、冷却液等引入实验过程,以更好的获取单纯切削热量带来的影响。

图3 异型圆弧加工面三维实体及尺寸示意图

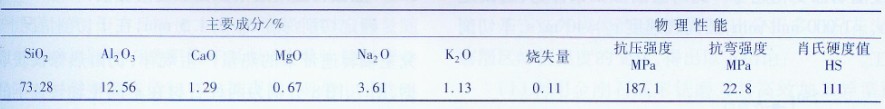

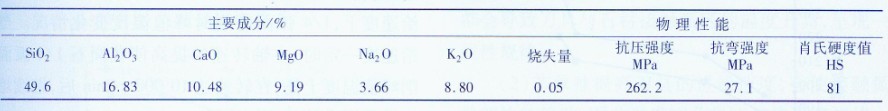

为了搬运、检测方便,研究中由本地选材,选用了规格为600mm×400mm×30mm的两种花岗石,分别为齐鲁红(G3754)和济南青(G3701)。两者脆硬性和韧性指标有所不同,两种花岗石的主要物理性能如表1、表2所示。

温度测量结果与分析

分别对齐鲁红、济南青两种石材进行不同加工条件(刀具进给速度、刀具圆周线速度)下的高速磨削实验,应用上述红外成像的测量方式获取磨削接触面温度信息,红外温度图像见图4、图5.图中十字线中心即为温度峰值点,一般出现在接触弧值面中心位置。

表1 齐鲁红花岗石主要组分及物理性能

表2 济南青花岗石主要组分及物理性能

图4齐鲁红在=600mm/min时,=20、40m/s情况下的温度图像

图5 济南青在=1000mm/min时,=20、40、60m/s情况下的温度图像

在花岗石异型面磨削加工时,当工件材料和刀具确定后,影响磨削温度的主要因素就是磨削加工参数和加工条件,如磨削深度、金刚石刀具转速和进给速度等。实验中分别对各参数条件以及不同工作条件下的磨削温度进行单因素实验,得到各类加工参数下的磨削温度,进而为高效磨削花岗石异型面温度场规律深入研究提供数据。

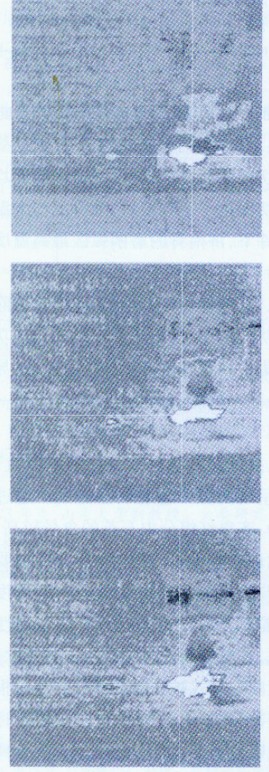

切削深度对磨削弧区温度的影响

根据红外成像获得的温度场数据,取某特定加工条件下不同切深时切削弧区温度最高点值进行数据处理,可得图6,即磨削齐鲁红、济南青石材时加工弧区温度随切深变化趋势。此时磨削加工条件为:进给速度=1000mm/min,圆周线速度=40m/s,干切削加工。

图6 不同切削尝试情况下的磨削温度

结果显示,上述两种石材在其化加工参数不变的情况下,随切削尝试的增大,切削弧区温度均有明显的上升;而且切深达一定数值后,随深度增大温度升高加快;同样条件下,济南青的磨削弧区最高温度相对齐鲁红更高。

分析认为,随着切深的增加,花岗石去除体积相应加大,切削功耗也增大,转化为热量的切削功也随之增加,而热量集中在磨削区域无法及时扩散,导致了磨削区温度的升高。同时,切深和温升间呈现一定线性关系。

上面已提到两种石材在相同加工参数下,温升规律相似,但呈现的温升量有明显区别。通过对各自成分分析认为:齐鲁红组分中石英的含量较高,致使其硬度相对较大而韧性偏低,所以磨粒做功主工是靠冲击完成的破碎功;济南青中石英含量少,其硬度较低但韧性集市,磨粒对于石材主要进行剪切和塑性挤压完成去除。因此,齐鲁红以脆性断裂形式被去除较多,济南青则以塑性断裂形式被去除的部分多些。根据磨破碎功耗相关理论,石料表面塑性颗粒在去除时消耗的能量相对脆性颗粒要多,而且此时金刚石刀具表面的磨料与花岗石表面颗粒接触面较大,意味着要消耗更多能量来克服更多摩擦,最终导致热量生产较多,温升较高。

在上述系列磨削花岗石异型面过程中,刀具和石材工件接触面在各次加工中平均磨削温度不超过350℃,峰值温度也未超过800℃。分析认为,在此较低的温度范围内,刀具与石材接触面的温升不足以引起金刚石颗粒的石墨化而导致切削能力的丧失。

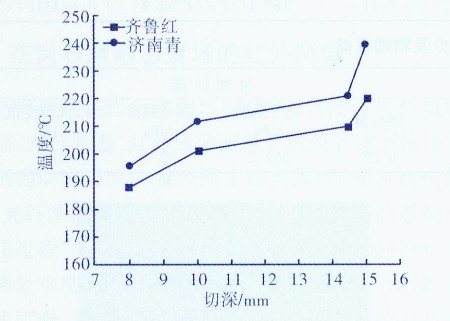

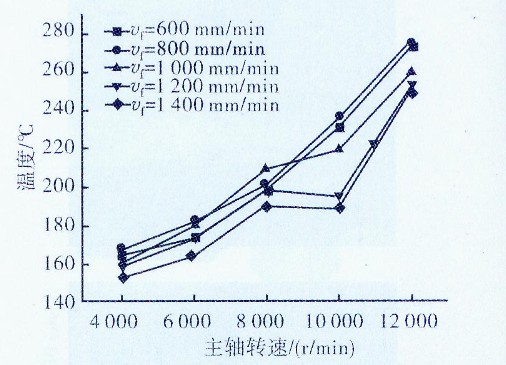

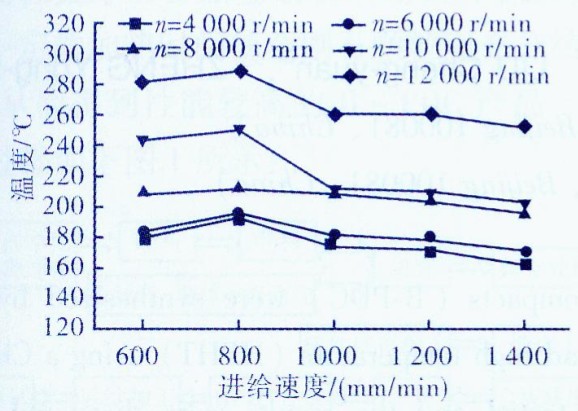

主轴转速对磨削弧区温度的影响

确定切削深度,在干切削情况下,研究主轴转速带来的热量产生规律,仍由热像仪获取数据,图7、图8分别为两种石材在不同主轴转速下的磨削温度。由图7、图8可看出两种花岗石在5种刀具进给速度下,1/4弧面磨削时峰值温度变化情况。当进给速度一定时,主轴转速的提高使花岗石1/4弧面磨削峰值温度上扬,在转速达10000r/min后,继续增速将导致温升趋势更加明显。

图7 济南青在不同主轴转速下的磨削温度

图8 齐鲁红在不同主轴转速下的磨削温度

另外,进给速度一定时,虽然刀具磨粒的切削量不会随转速的提高而变化,但单位时间内整体摩擦作用将增强,消耗了更多磨削功率;同时塑性去除的石材表面颗粒比例将增多,热量扩散不及时,经累积总体热量不断增加,故传入工件中的热量相对多,所以表现为磨削弧区的温度升高。刀具线速度越快,工件的热量分配比越高,其温度升高更快。

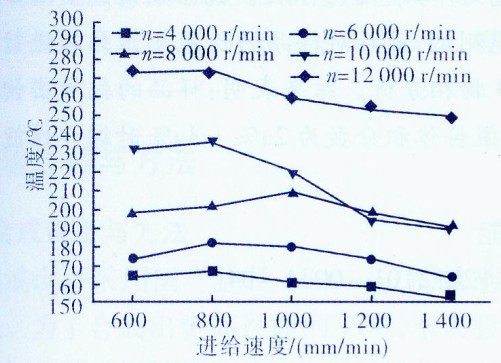

进给速度对磨削弧区温度的影响

图9、图10为在实验范围内主轴转速确定的5种情况下两种石材在不同进给速度时的磨削温度。从图9、图10可以看出,随进给速度增加,磨削区峰值温度先做微量升高又逐渐降低。后段的温度降低是因为当主轴转速一定时,进给速度加快使摩擦作用增强,单位时间产热量也大,但刀具沿加工弧面加快了移动,热量随时产生随时扩散也不易积聚于某处,效果就是温度整体趋势。而图中曲线最初有上扬现象,则是由于此时刀具移动带走接触弧面热量的速度还小于摩擦作用产出热量的增速,整体效果就是温度趋升。

图9 齐鲁红在不同进给速度时的磨削温度

图10 济南青在不同进给速度时的磨削温度

结论

利用红外成像侧温法,搭建测试系统以研究高速磨削花岗石1/4弧面的温度场情况,从多个角度分析了切削加工参数带来的影响。为加工参数的选择提供依据,对今后刀具的优化设计、冷却方式有着重要意义。基于红外成像测温数据,对比分析多工况花岗石磨削区峰值温度的变化,得出以下结论:

利用金刚石成形铣磨刀具高效加工异型面,其它条件确定情况下,增加切削深度或加快主轴转速都会导致刀具与石材接触弧区的温度升高,呈现一定线性规律。

若单独提高刀具的进给速度,会使接触弧区热源快速移动,因此温度变化呈现先增后降规律。另外,不同材质花岗石磨削加工温度场有所区别,也表明加工难度不同。

参考文献:

[1] MARK R M,GEORGE M,CHARLES A.Experimental cutting tool temperature distributions[J].Journal of Manufacturing Science and Engineering,2003,125(11):667-673.

[2] HONG T Y.Cutting temperature reponse to flank wear[J].Wear,1996,201:117-120.

[3] XU X P.Experimental study on tempertures and energy partition at the diamond-granite interface in grinding[J].Tribology International,2001,34:419-426.

[4] 付绕,沈华雄,郭力.工程陶瓷高速深切磨削温度的理论分析[J].

精密制造与自动化,2011(2):5-9.

[5] 周志雄,毛聪,周德旺,等.平面磨削温度及其对表面质量影响的实验研究[J]. 中国机械工程,2008,19(8):980-984.

[6] 董智勇.基于网络的磨削温度红外监测系统研究[J].微型电脑应用,2008,24(9):54-56.

作者简介

黄波,男,1973年生,山东大学副教授。主要研究方向为:复合高效加工技术与装备。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号