摘要 由于金刚石具有室温下最高的热导率,因此用化学气相沉积(CVD)制备的金刚石膜是大功率发光二极管理想的散热材料。本文利用微波等离子体CVD研究了不同沉积工艺下金刚石薄膜的生长。用扫描电子显微镜(SEM)和拉曼光谱对得到的金刚石薄膜进行了表征,并将金刚石薄膜用作LED散热片的散热效果进行了检测。结果表明:在硅衬底上沉积20-30 μm的CVD金刚石薄膜可以有效地降低LED的工作温度;在相同的制备成本下,提高薄膜的厚度(甲烷浓度4%)比提高薄膜的质量(甲烷浓度2%)更有利于提高LED的散热效果。本研究表明微波等离子体CVD制备的金刚石薄膜是大功率LED的理想散热衬底材料。

关键词 微波等离子体;化学气相沉积;金刚石膜;散热片;LED

引言

发光二极管(Light Emitting Diode,简称LED)与传统的白炽灯相比具有驱动电压低、节能、高稳定度、响应时间短、不含有害的金属汞等优点。美国等国家对LED照明效益进行了预测,美国55%白炽灯及55%的日光灯将被LED取代,每年可节省350亿美元电费,减少7.55亿吨二氧化碳排放量[1]。然而,LED的价格目前还比较昂贵,较之于白炽灯,几只LED的价格就可以与一只白炽灯的价格相当,而由于LED的发光功率较低,通常每组信号灯需由300~500只二极管构成。如果能低成本制备出高功率的LED,将有助于用LED取代传统的白炽灯或日光灯作为照明工具。在台湾地区首届LED照明展(LED Lighting Taiwan 2005)中[2],新强光电(NeoPac Lighting)公司展出了新开发的超高功率(Ultra-High-Power)的Single Packaged LED,输出功率可达到30W,号称是当时全球以LED作为亮点光源最亮的产品,如图1所示。而能完成如此高功率的点光源LED开发,与新强光电突破LED点光源的散热问题有相当大的关联。有关技术人员说:“点光源LED的温度极限在120℃,而新强光电有能力控制其温度在120℃以下,且产品寿命可达到60,000 h。”可以看到,提高LED的散热能力是提高LED工作功率的关键。用什么材料能提高LED的散热能力呢?我们知道,金刚石具有在室温下最高的热导率[3],且是良好的绝缘体,因此金刚石膜是LED理想的散热材料。但目前商业上可以得到的金刚石散热片,其厚度往往有数百微米,如果用常用的微波等离子体化学气相沉积法(MPCVD)制备,以0.5-1.0 μm/h[4-5]的生长速度沉积一块厚度约为600 μm的金刚石膜,仅生长就需要超过600 h,且这样的金刚石厚膜表面非常粗糙,需要进行打磨,而金刚石具有极高的硬度和高的化学稳定性,因此平整化金刚石膜表面也是一项费时费力的加工[6]。如果用这样制备的金刚石膜用作LED的散热材料,昂贵的生产成本会制约LED大规模的使用。能否考虑用沉积时间较短、成本较低、表面粗糙度不高而可以免去平整化加工的金刚石薄膜用作LED散热材料呢?本文研究了不同沉积工艺下金刚石薄膜的生长,并将金刚石薄膜直接用作LED的散热片,并对散热效果进行了检测。

实验过程

将Φ25mm 2mm的单晶硅作为生长金刚石薄膜的衬底材料,为了提高形核密度,先用1.5μm的金刚石研磨膏研磨Si片10min,然后分别用丙酮、甲醇超声清洗,晾干。置入自制的5KW微波等离子体金刚石膜沉积腔中沉积金刚石薄膜[7]。反应气体为氢气和甲烷,总气体流量为200 sccm(sccm: 标准立方厘米每分钟),基片温度通过调节基片台内的冷却水流量来控制,温度用红外测温仪通过真空腔体的观测窗测量得到。其它具体的沉积工艺及所得到的薄膜的数据列于表1中。

表1 金刚石膜样品生长工艺参数及测得的膜的数据

|

样品编号 |

CH4浓度 (%) |

沉积气压 (kPa) |

微波功率 (W) |

沉积时间 (h) |

沉积温度 (℃) |

生长速率 (μm/h) |

|

A系列 |

4.0 |

12.0 |

4000 | 10 | 850 | 3.3 |

|

B系列 |

2.0 |

850 |

2.1 |

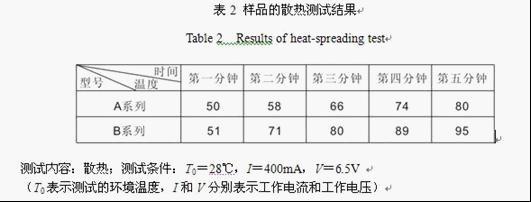

沉积得到的金刚石薄膜的表面形貌和质量分别通过扫描电子显微镜(SEM)和拉曼光谱(Raman)进行表征。金刚石薄膜的散热性能通过测量集成在其表面的LED的工作温度来进行衡量:将沉积有金刚石薄膜的Si片表面直接用来封装LED发热单元,然后进行测试,测试方法为给LED器件施加相同的电耗功率,然后记录不同时间LED器件表面的温度,以衡量金刚石膜散热层的散热效果。检测要求:器件表面温度在工作5分钟内不超过100℃为合格。如果没有散热层,而直接将LED封装在Si片表面,温升很快超过100℃,为不合格。测试结果见表2。

结果与讨论

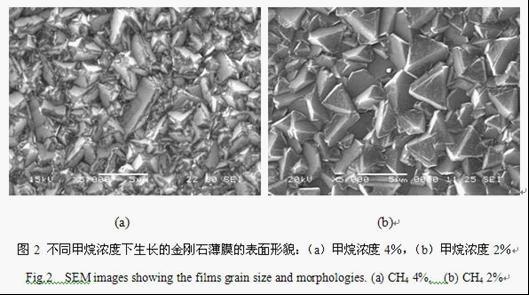

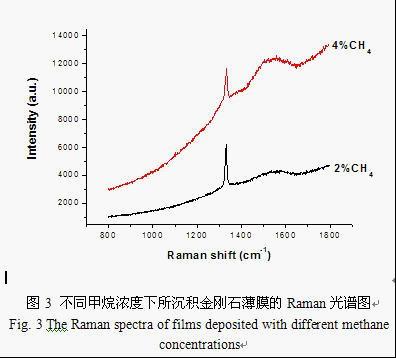

图2显示了不同甲烷浓度下所制备的金刚石薄膜的表面形貌,从图2(a)可以看到,甲烷浓度为4%时,由于碳浓度较高,CVD金刚石二次形核现象比较突出,金刚石晶粒尺寸较小,晶面不完整;降低甲烷浓度到2%,如图2(b)所示,二次形核现象明显减少了,晶面比较完整,晶粒尺寸也较大。说明碳源浓度的不同对CVD金刚石的生长影响很大。

结合前面的结果,可以看出,在保持其它工艺参数基本不变的前提下,提高碳源的浓度,可以提高金刚石膜的生长速度,从而得到厚度较大的薄膜,但金刚石膜的质量会降低;反之,降低碳源的浓度,可以提高薄膜的纯度和质量,但得到的薄膜厚度较小。该结果与Hung C.C.等人的研究结果类似[8]。

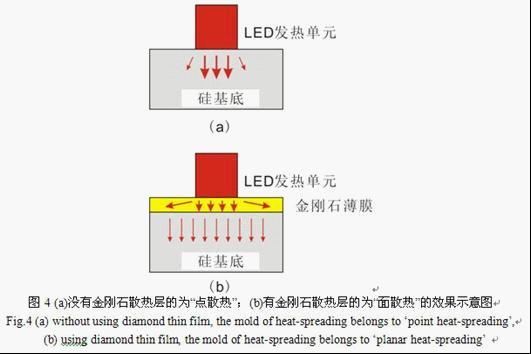

根据样品A系列和B系列用作LED散热片的散热效果检测(表2)可以看到,样品A系列和样品B系列都能满足LED的散热要求。之所以在Si表面添加金刚石薄膜散热层后可以有效的提高LED的散热效果,其原因是如果没有金刚石薄膜作为散热层(见图4a,图中的箭头是热量流动方向及大小的示意图)。LED的散热是通过其自身将热量传递到散热能力较差的介质如封装导热胶及硅基底,属于“点散热”;而施加了金刚石薄膜作为散热层之后,利用金刚石膜的高热导率,可以将LED的热量迅速扩散进入整个金刚石膜中,然后通过整个金刚石膜进行热扩散到与之接触的介质当中,这样的散热属于“面散热”,因而可以大幅度的提高散热效果。因此,由于金刚石薄膜的存在,将工作中的LED器件的点散热变成了金刚石膜的面散热,因此提高了散热效率,从而降低了LED的工作温度。

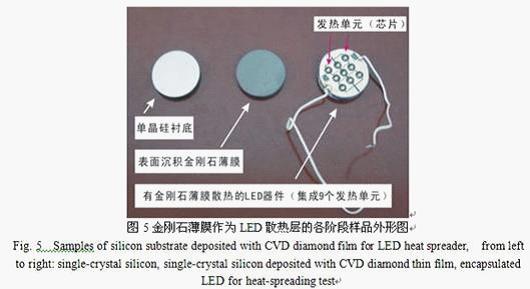

虽然使用金刚石薄膜作为散热片后,LED的散热效果都达到了合格要求,但是两种工艺得到的金刚石薄膜的散热效果是不同的,比较表2可以看到,A系列的散热效果要好于B系列。A系列和B系列的沉积工艺是十分相似的,除了不同的CH4浓度外,其他沉积工艺都是一样的,由于碳源材料的成本在微波法制备CVD金刚石膜的过程中所占比例是十分小的,因此,在本研究中,可以说二者的制造成本是大致相当的,但由于碳源浓度不同导致所沉积的金刚石膜的纯度及膜的厚度不同:A系列由于碳源浓度较高,因此所沉积金刚石膜中非金刚石碳含量较高,质量较低,但由于薄膜的生长速度较高,所以A系列的膜厚较大;而B系列的样品由于碳源浓度较低,因此其非金刚石碳含量较低,质量较高,但由于薄膜的生长速度较低,所以膜的厚度较小。一般来说,CVD金刚石膜的生长质量和生长速度很难同时兼顾[8],因此在相同的制备成本前提下,提高薄膜的质量与提高薄膜的生长速率二者到底哪一种对提高散热效率有更大的帮助呢?本研究结果表明,提高金刚石膜的生长速度对提高散热效果帮助更大。图5显示了在本研究中用金刚石薄膜作为LED散热层的各阶段样品的外形图。

结论

用微波CVD法制备的金刚石薄膜,不同的碳源浓度,对金刚石薄膜的生长有很大的影响;将金刚石薄膜用作大功率LED的散热片,可以有效地降低LED的工作温度;在相同的制备成本下,提高金刚石薄膜的生长速度比提高金刚石薄膜的质量,能更有效地提高散热效果。研究结果表明微波法制备的CVD金刚石薄膜是大功率LED理想的散热材料。

参考文献

[1] http://www.china-led.net/Html/zsjiangtang/jingjiang/2006-2/20/105000324_2.htm(2006)

[2] http://projector.zol.com.cn/2005/0610/177151.shtm (2006)

[3] May P W,Diamond thin films: a 21st-century material. Phil. Trans. R. Soc. Lond. A, 2000, 358:473.

[4]Naseem H.A., Haque M.S., Khan M.A., et al. Thin Solid Films, 1997:308-309:141

[5]Ralchenko V., Sychov I., Vlasov I., et al. Quality of diamond wafers grown by microwave plasma CVD: effects of gas flow rate, Diamond Relat. Mater., 1999,8:189

[6]Malshe A.P., Park B.S., Brown W.D., et al. A review of techniques for polishing and planarizing chemically vapor-deposited (CVD) diamond films and substrates, Diam. Rel. Mater., 1999, 8:1198

[7] Man W.D., Wang J.H., Wang C.X., et al. Microwave CVD Diamond Thick Film Synthesis using CH4/H2/H2O Gas Mixtures, Plasma Science & Technology, 2006, 8(3):329

[8] Hung C.C., Shih H.C., Experimental design method applied to microwave plasma enhanced chemical vapor deposition diamond films, J. Crystal Growth, 2001, 233:723

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号