申请人:北京科技大学

发明人:张来启 闫伟 辛景景 林均品

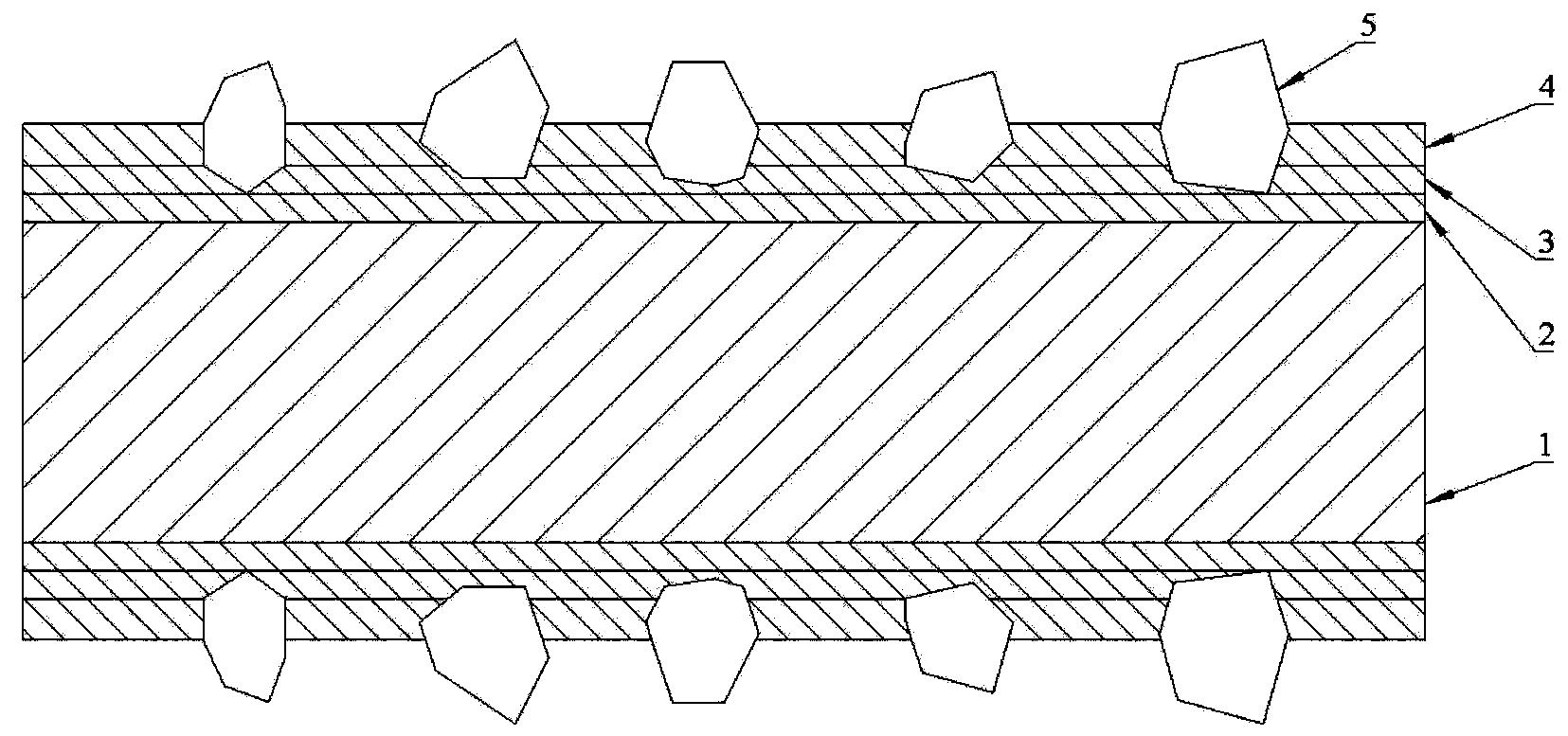

摘要:一种Ni‑P镀层表面均匀镶嵌金刚石颗粒的制备方法,属于表面改性技术领域。以弹簧钢垫片为基体,进行Ni‑P‑微米金刚石化学复合镀处理,随后进行120~200C的热处理。化学复合镀先在弹簧钢垫片基体表面上预镀一层Ni‑P镀层;再在预镀层上进行Ni‑P‑微米金刚石复合镀,将金刚石沉积到镀层上;最后继续镀覆Ni‑P镀层,将镶嵌于镀层中的金刚石进行深埋处理。最终的镀层中,金刚石粒径的1/2~2/3镶嵌于Ni‑P镀层中,其余部分裸露在镀层表面外,金刚石颗粒在镀层表面均匀分布。采用水平自转旋转器挂件方式,克服了金刚石受重力影响而难以均匀分布的问题,达到了弹簧钢垫片两个表面同时均匀镀覆金刚石颗粒的目的,缩短了镀覆时间,同时也消除了镀件不同表面以及不同位置上金刚石颗粒分布不均匀的现象。

2.根据权利要求1所述的一种Ni-P镀层表面均匀镶嵌金刚石颗粒的制备方法,其特征在于:所述微米金刚石颗粒的粒径范围为6~16μm,金刚石在Ni-P镀层表面均匀分布,占Ni-P镀层面积百分含量为8~25%。

3.根据权利要求1所述的一种Ni-P镀层表面均匀镶嵌金刚石颗粒的制备方法,其特征在于:步骤4)所述的热处理时间为1~3h。

4.根据权利要求1所述的一种Ni-P镀层表面均匀镶嵌金刚石颗粒的制备方法,其特征在于:所述的水平自转旋转器包括:水平转轴、转轴支架、同步齿轮一及同步齿轮二、同步带、步进电机和控制系统;所述的水平转轴由转轴支架进行固定,需确保转轴的严格水平;所述的步进电机是水平转轴驱动部件,通过同步带与水平转轴连接,能保证水平转轴的周期性运转;所述的控制系统能控制步进电机的运转;在镀覆过程中,将弹簧钢垫片中心圆孔套装在水平转轴上,通过紧固胶塞对弹簧钢垫片进行固定;所述的紧固胶塞能保证弹簧钢垫片的法线与水平转轴的夹角<15;在化学复合镀过程中,所述的水平转轴始终保持匀速转动,转速设定为1~6r/min。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号