申请人:吉林师范大学

发明人:贾洪声 李海波 鄂元龙 左斌

摘要:本发明涉及一种金刚石‑立方氮化硼‑碳化硼复合材料的制备方法,该方法采用高温高压烧结技术,具体步骤是:在高温高压条件下(HPHT,5~6GPa,1350~1500℃),采用粒径为20nm‑20μm的高纯粉末(Co、Ti、Al、Si等)作为烧结粘结剂,不同含量配比的金刚石、立方氮化硼、碳化硼(B4C)粉末作为原材料制备金刚石‑立方氮化硼‑碳化硼复合材料。本发明所述的制备高性能结构材料的方法是通过金刚石、cBN、B4C与粘结剂的烧结复合技术,复合材料内形成金刚石、氮化硼、合金固溶体、金属陶瓷等烧结相,其烧结体组织结构均匀致密,具有较高的耐热性。该方法操作性强,合成的制品稳定性高,可以填补金刚石和氮化硼复合材料之间的空白,是一种适用于硬质材料的切削加工的新型复合材料。

2.根据权利要求1所述的一种金刚石-立方氮化硼-碳化硼复合材料的制备方法,其特征在于:该复合材料制备方法步骤①中还包括粘结剂材料。

3.根据权利要求1所述的一种金刚石-立方氮化硼-碳化硼复合材料的制备方法,其特征在于:所述的金刚石、立方氮化硼、碳化硼粉末要求净化处理掉杂质,平均粒径20nm-20μm,金刚石粉末重量份为10-80份,立方氮化硼粉末重量份为20-80份,碳化硼粉末重量份为5-20份。

4.根据权利要求2所述的一种金刚石-立方氮化硼-碳化硼复合材料的制备方法,其特征在于:所述的粘结剂是Co、Ti、Al、Si、SiC其中的一种或几种,粒径为20nm-20μm,粘结剂粉末重量份为0-50份。

5.根据权利要求1或3或4所述的一种金刚石-立方氮化硼-碳化硼复合材料的制备方法,其特征在于:该复合材料制备方法步骤③预压成型、真空预烧处理、叶腊石复合块腔体组装、高压烧结过程是将②组装的钼杯经过5-20MPa预压成型,真空500℃热处理0.5-1h后放入石墨加热管套件,最后将所有部件一并放入叶腊石复合块中组装,在六面顶压机上进行高温高压合成,合成条件为5~6GPa,1350~1500℃,烧结保温时间为3-10min。

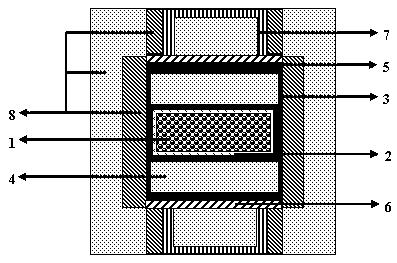

6.根据权利要求5所述的一种金刚石-立方氮化硼-碳化硼复合材料的制备方法,其特征在于:选取粒径0.5μm的金刚石粉末15份,0.25μmcBN粉末70份,3μm的B4C10份,1μm的Si粉5份作为原辅材料;将粉末混合2h至均匀,将1g混合粉末(1)放入内径14.8mm的钼杯(2)中,混合粉末(1)经过5MPa预压成型后,真空500℃净化热处理0.5h,然后放入加热石墨管(3)中,最后将组装部件绝缘片(4)、保温石墨片(5)、导电金属片(6)、导电钢帽(7)、一并放入叶腊石复合块(8)中,叶腊石复合块尺寸为32.5mm×32.5mm×32.5mm,合成腔体直径为18mm,石墨管7内径为16mm,高17mm;在六面顶压机(CS-,6×14000KN)上进行高温高压合成,合成条件为5GPa,1400℃,烧结保温时间3min后慢降温到室温,卸压后得到Φ14mm×3mm的超硬复合材料。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号