申请人:北京迪蒙吉意超硬材料技术有限公司

发明人:曹凤国 黄建宇

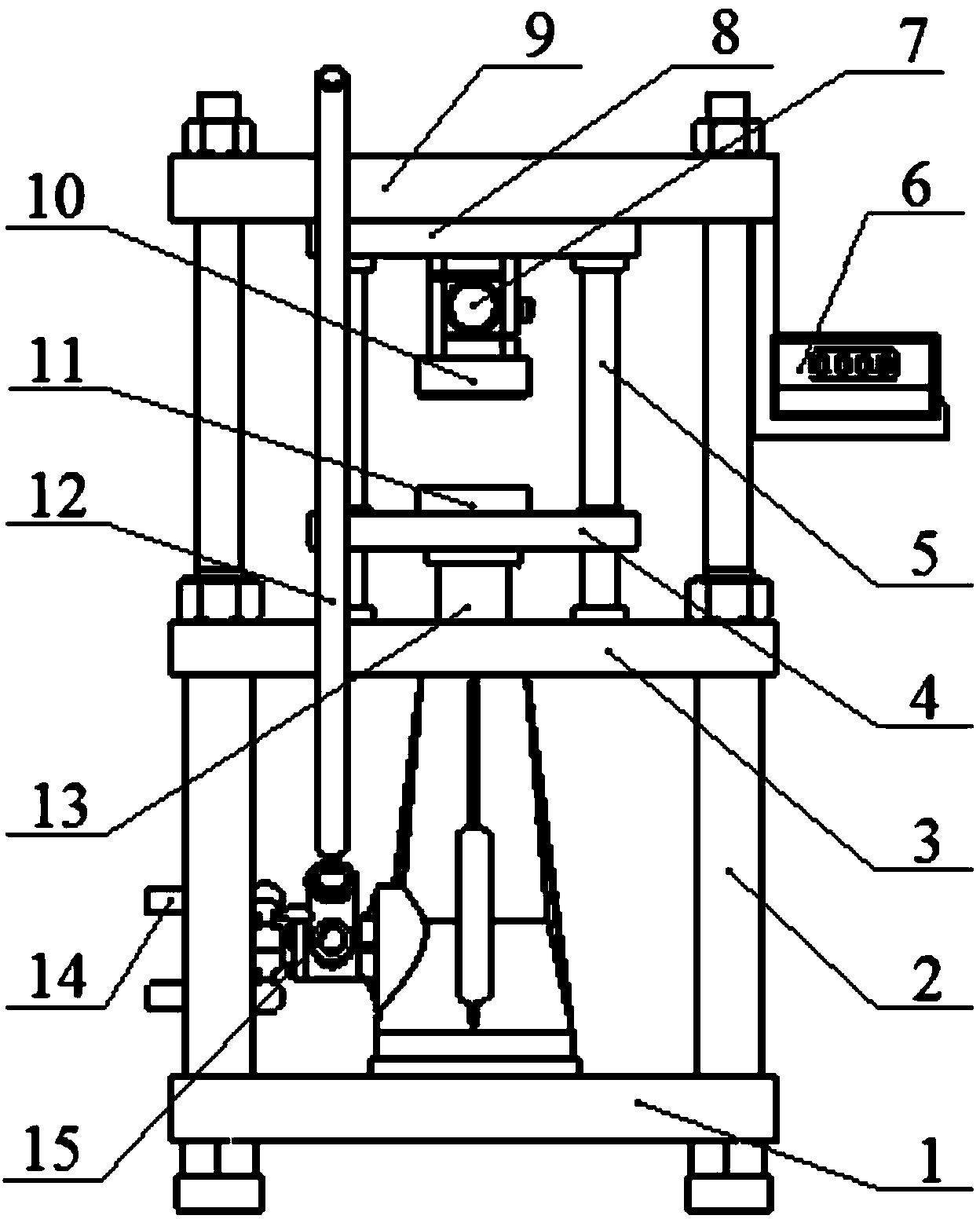

摘要:本发明公开了一种用于聚晶金刚石拉丝模镶套的金属粉末预压装置,借助于以机械千斤顶作为压力源的压力源操作机构、下压头运行机构和压力值显示机构实现金属粉末预压过程,使得整个金属粉末预压过程操作简便、压力值准确、可视、可控,从而避免了使用液压装置控制的预压装置在频繁更换压力数据时带来的不便。同时,本发明提供了基于上述金属粉末预压装置实现的金属粉末预压方法,通过对放入聚晶金刚石坯料四周的足量底粉、周圈粉和顶粉分三次预压,使得聚晶金刚石拉丝模在烧结过程中,可以在聚晶金刚石坯料周围形成烧结质量良好的金属镶套。该金属粉末预压装置及方法,适用于中、大规格聚晶金刚石坯料在烧结镶套前对金属粉末进行预压。

2.如权利要求1所述的金属粉末预压装置,其特征在于: 所述压力源操作机构中包括机械千斤顶主体、设置在机械千斤顶 主体侧面的千斤顶摆杆、撬杠和设置在机械千斤顶主体顶部的千斤顶 上顶柱; 所述机械千斤顶主体设置于所述底板的正中位置,所述机械千斤 顶主体的高度与所述阶梯立柱的下段高度一致; 所述中板的中心设置有通孔,用于罩住所述机械千斤顶主体上端 使其固定,同时使所述千斤顶上顶柱从所述中板的通孔中伸出;所述 千斤顶上顶柱正顶于用于承载所述下压头的滑动板的下端面中部。

3.如权利要求2所述的金属粉末预压装置,其特征在于: 所述压力源操作机构还包括用于驱动所述千斤顶摆杆快速转动的 加速助动手柄,所述加速助动手柄安装于所述千斤顶摆杆外侧,与所 述千斤顶摆杆的旋转轴同心。

4.如权利要求1所述的金属粉末预压装置,其特征在于: 所述下压头运行机构包括多根滑动导柱、多个含油轴承和滑动板; 所述滑动导柱的上下端直接或间接固定在所述顶板和所述中板 上,在所述滑动板上设置有多个通孔,所述通孔内设置有所述含油轴 承,所述滑动板通过所述含油轴承安装在所述滑动导柱上,并可沿所 述滑动导柱上下滑动;所述滑动板用于承载所述下压头。

5.如权利要求1所述的金属粉末预压装置,其特征在于: 所述压力值显示机构包括压力传感器和压力值显示器,所述压力 传感器通过导线与所述压力值显示器连接;所述压力传感器设置在所 述上压头与所述顶板之间。

6.如权利要求1所述的金属粉末预压装置,其特征在于还包括用 于压制底粉使用的柱状压头,用于粘结聚晶金刚石坯料使用的粘料工 具,用于压制周圈粉使用的环状压头和辅助压芯。

7.如权利要求6所述的金属粉末预压装置,其特征在于: 所述拉丝模的不锈钢模套由底套和顶盖两部分组成; 所述柱状压头的外径比所述底套的内孔直径小,所述柱状压头的 高度是所述底套内孔深度的2~3倍; 所述粘料工具的顶端设置有凹槽,其顶端凹槽直径比待粘结的聚 晶金刚石坯料外径大,并且,顶端外径比所述底套内孔直径小; 所述环状压头的外径与所述柱状压头外径尺寸相同,内孔直径比 所述聚晶金刚石坯料外径大; 所述辅助压芯具有下粗上细的两个圆柱端部,并在两个圆柱端部 之间用锥体圆滑过渡连接,所述辅助压芯的下端外径与所述聚晶金刚 石坯料外径相同。

8.一种用于聚晶金刚石拉丝模镶套的金属粉末预压方法,其特征 在于包括下述步骤: (1)分别称取用于压制聚晶金刚石镶套的底粉、周圈粉和顶粉的 金属粉末; (2)填装及预压底粉:将称好的底粉填装入底套的孔内,放入柱 状压头并轻捻转动,使底部金属粉末平整以备预压加工;使用如权利 要求1所述的金属粉末预压装置预压底粉后,取出所述柱状压头; (3)粘结聚晶金刚石坯料:用粘合剂,借助粘料工具将聚晶金刚 石坯料固定于所述底套内已预压底粉的中心位置; (4)填装及预压周圈粉:将辅助压芯置于粘结在所述底套内的聚 晶金刚石坯料的上端面,放正、对齐,倒入预称好的周圈粉,放入环 状压头,并轻转碾压使周圈金属粉末平整以备预压加工;使用如权利 要求1所述的金属粉末预压装置预压周圈粉后,取出所述环状压头及 所述辅助压芯; (5)预压顶粉和顶盖,在完成周圈粉预压的所述底套内装入顶粉, 并在松散的粉末上加放顶盖,捻转放平后,使用如权利要求1所述的 金属粉末预压装置进行预压。

9.如权利要求8所述的金属粉末预压方法,其特征在于: 在所述步骤(3)中,粘结聚晶金刚石坯料包括以下步骤: (31)把待镶装的所述聚晶金刚石坯料置于所述粘料工具的顶端 凹槽内,放平; (32)将少许粘合剂滴于所述聚晶金刚石坯料上表面中心的位置; (33)将所述底套倒扣于所述粘料工具的顶端,落到底后稍作旋 转捻动,使所述聚晶金刚石坯料与所述底套内已预压的底料贴实并使 粘合剂涂匀; (34)待粘合剂生效后取下所述底套,完成粘料步骤。

10.如权利要求8所述的金属粉末预压方法,其特征在于: 在所述步骤(2)、步骤(4)和步骤(5)中,使用如权利要求1 所述的金属粉末预压装置进行预压,包括以下步骤: (101)码放工件:将单件或多个工件平稳放置于所述下压头端面, 以所述下压头中心点为基准,均匀码放; (102)加压过程:调整千斤顶棘轮定位销的位置,操作加速助动 手柄,使承载工件的所述下压头快速上升;当工件接触所述上压头后, 继续转动所述加速助动手柄;待压力值显示器显示一定数值时完成一 次加压; 利用撬杠的杠杆作用通过千斤顶摆杆使机械千斤顶继续对工件进 行加压,当所述压力值显示器所显示的数值达到规定值时停止加压, 完成对工件的二次加压工作; (103)泄压过程:保压一定时间后,调整所述千斤顶棘轮定位销 的位置,并用所述撬杠带动所述千斤顶摆杆转动进行泄压,泄压后反 向转动所述加速助动手柄使工件迅速离开所述上压头到达初始位置, 取下工件完成预压工作。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号