超硬刀具需求占比稳步提升

按照刀具材料不同,目前工业切削刀具可以主要分为高速钢、硬质合金、陶瓷以 及超硬材料四类产品。机械加工早期主要采用高速钢刀具;随后,以硬质合金和陶瓷刀具为代表的新型材料刀具开始逐步替代原有高速钢刀具。随着产业升级与技术进 步,超硬材料刀具开始广泛应用于工业加工,并在部分领域替代硬质合金和陶瓷刀具。

超硬刀具属于机械加工中用于切削、切割、磨削、铣削等工艺的高效加工工具, 属于工业刀具的一部分,被誉为“工业的牙齿”。刀具的性能, 很大程度上决定了工业加工能力与生产效率。随着社会的发展,机械加工工件的结构愈发复杂,下游产品市场需求不断扩大,加工技术进入“高速、高效、复合、环保” 的发展新阶段。同时,不断涌现的难加工材料如硬质金属、 陶瓷、复合材料等,对加工刀具的性能提出了更高的要求,也加快了加工刀具的损耗速度。

(一)人造金刚石

金刚石刀具兼具硬度、耐磨性、导热性等性能,但耐热性和强度有所欠缺。主要用于高速条件下精细车削及镗削有色金属及其合金和非金属材料,特别是加工高硬度耐磨难加工有色金属合金以及非金属材料,更能突出其寿命长等优越性。以人造金刚石为材料制作而成的刀具分为天然金刚石、人造聚晶金刚石及复合聚晶金刚石刀具,我国研发的 FJ、JRS-F、JYF 等即属于复合聚晶金刚石刀具。不同类别刀具性能存在一定差异,但对机床性能的总体要求较高,适用于精细加工。

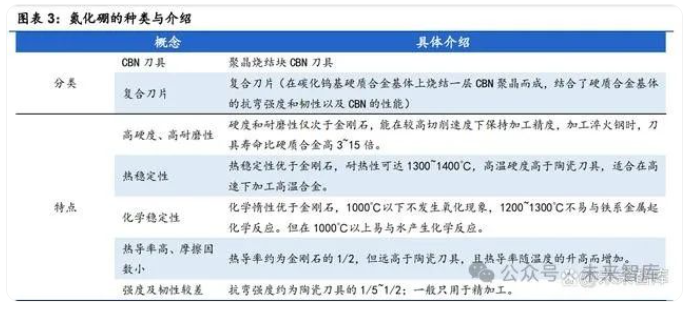

兼具硬度、耐磨性、稳定性及高热导率等性能,但强度及韧性较低。CBN 刀具有聚晶烧结块和复合刀片两种,FD、DLS-F、LDP-J-CF、CBNY 等即为我国研 发的复合刀片牌号。此类刀具适用于加工高硬度淬火钢、高温合金等,但因容易产生严重的积屑瘤会导致表面质量恶化,一般不适于加工塑性大的钢铁金属和镍基合金、 铝合金及铜合金。同时由于 CBN 脆性大,不宜低速切削,通常采用负前角高速切削 以发挥其在高温时的硬度优势。

刀具材料的切削性能和零件材料的切削加工性能以及加工条件为决定刀具选择的关键因素。主要遵循原则为:(1)加工普通工件材料时,一般选用普通高速钢与硬质合金,加工难加工材料时,可选用高性能和新型刀具材料牌号,只有在加工高硬材 料或精密加工中常规刀具材料难以胜任时,才考虑用超硬材料立方氮化硼和金刚石。 (2)由于任何刀具材料在强度、韧性和硬度耐磨性两者之间总是难以完全兼顾的, 在选择刀具材料牌号时,根据零件材料切削加工性和加工条件,通常先考虑耐磨性, 崩刃问题尽可能用最佳几何参数解决,如果因刀具材料性脆还要崩刃,再考虑降低耐磨性要求,选强度和韧性较好的牌号。一般来说,低速切削时,切削过程不平稳,容易产生崩刃现象,宜选强度和韧性好的刀具材料,高速切削时,高的切削温度对刀具材料的磨损影响最大,应选择耐磨性好的刀具材料牌号。

超硬刀具使用量占比逐年提升。超硬材料刀具所用的超硬材料主要是与天然金刚石的硬度、性能相近的人造金刚石和 CBN(立方氮化硼)。由于天然金刚石价格比较昂贵,所以生产上大多采用人造聚晶金刚石( PCD)、聚晶立方氮化硼( PCBN), 以及它们的复合材料。以 PCD 和 PCBN 刀具为代表的超硬刀具具有比硬质合金、 陶瓷刀具更高的硬度和更优良的耐磨性能, 能适应更高的切削速度。

超硬刀具国产替代空间广阔

超硬刀具行业上游原材料供应稳定,下游应用领域广泛。 超硬刀具行业的上游主要为生产聚晶金刚石(PCD)及复合片、聚晶立方氮化硼(PCBN)及复合片、大 尺寸单晶金刚石的企业。国内厂商包括中南钻石、黄河旋风等,行业的上游原材料市场竞争较为充分,供应充足;中游为从事超硬刀具生产制造业务的企业,主要包括郑州钻石精密、威海威硬、中天超硬、鼎泰高科、沃尔德等;下游刀具终端用户包括美国卡特彼勒、韩国LG、京东方、华星光电、天马微电子、友达光电、东旭光电等国内外企业。

随着制造业高端化需求逐渐增多,超硬刀具凭借其在稳定性、加工寿命和效率上的巨大优势,市场规模大体呈现增长趋势。越来越多地应用在汽车、航空航天、军工、 新能源、电子等行业的关键设备及零部件加工中,市场规模大体呈现增长趋势。2021 年我国超硬刀具行业市场规模从 2013 年的 33.8 亿元增长到 57.8 亿元,预计 2023 年有望达到 73.12 亿元。

超硬刀具价格显著高于硬质合金刀具。虽然超硬刀具拥有的低损耗、耐用性、高精度等优势区间,但目前几年超硬刀具的价格水平是硬质合金刀具产品的五-十倍,价格水平的鸿沟使得产品优势无法在生产中得到体现。目前从沃尔德 2022 年年报可 知,超硬刀具是硬质合金刀具价格的四倍。

超硬材料刀具制造强度大,技术门槛高,目前主要为发达国家制造商所控制,中国所占的市场份额较小,技术水平与美国、日本等发达国家相比还存在较大的差距。 中国能够规模化生产用于加工汽车、航空航天关键零件的超硬材料刀具企业数量较少, 高精度复杂结构的超硬材料刀具设计制造技术水平有待提高。在精加工领域,我国还需要进口一定量的超硬材料刀具。

产品以中低端为主,国产替代空间巨大。超硬刀具制造中采用的合成技术、激光 加工技术等工艺要求高、掌握难度大,因此市场份额主要为海外供应商占据。我国超硬刀具生产商有近千家,但能够规模化生产用于汽车、航空航天等高端制造业精密刀具的企业较少,主要产品集中在中低端。从进出口情况来看,从行业进出口贸易情况 来看,随着近年来国产替代进程的持续推进,我国超硬刀具进口量呈下降趋势,出口量呈上涨趋势。虽然我国超硬刀具出口量远大于进口量,但由于进口主要以高附加值 的高端产品为主,使得我国超硬刀具进口金额较出口金额差距不大。具体来看,2021 年我国超硬刀具进口量为 130.65 吨,进口金额为 1.06 亿美元;出口量为 9742.75 吨,出口金额为 2.43 亿美元。

差距不断缩小,国内龙头企业产品性能远高于行业标准。例如我国硬质刀具龙头沃尔德,在包括中国、欧美、日韩等在内的全球范围内与瑞典山特维克集团、日本住友电气工业株式会社、日本三星钻石工业株式会社等业内国际一流品牌企业直接竞争。 沃尔德的钻石刀轮、部分高精密切削刀具打破了国外一流厂商在行业内的垄断,实现了在高端加工领域的进口替代,并逐步提升在全球市场的份额。产品的终端用户包括美国卡特彼勒、韩国 LG、京东方、华星光电、天马微电子、友达光电、东旭光电等 国内外企业,以及德国奔驰、奥迪、宝马等汽车厂商的核心部件供应商。

下游行业加速开拓,消费电子复苏打破行业天花板

超硬刀具性能优势更为凸显,终端应用领域不断扩展。 超硬刀具有加工效率高、 使用寿命长和加工质量好等特点,过去主要用在汽车制造、航天航空、电子信息等产业精加工,通过改进人造超硬刀具材料的生产工艺,控制原料纯度和晶粒尺寸,不断扩展其应用领域, 广泛应用于包括各类型显示屏、触摸屏切割、电子产品的壳体加 工,汽车关键零部件加工,航空航天、军工、新能源等行业关键设备及零部件加工,石材雕刻,硬质塑料、陶瓷宝石加工领域。

(一)汽车行业

轻量化与高强度是电机外壳这类大型薄壁缸体的特征,除了很高的加工精度要求,还要达到必要的形状精度,超硬刀具在满足用户精度要求的同时,给予客户更高效的加工体验。包括电驱系统电机壳、电驱后端盖壳体、电驱变速箱壳体、卡钳加工 方案、转向节加工方案、转向器齿条壳体、转向器助力系统、球笼万向节加工方案以 及空调压缩机-涡旋盘等。

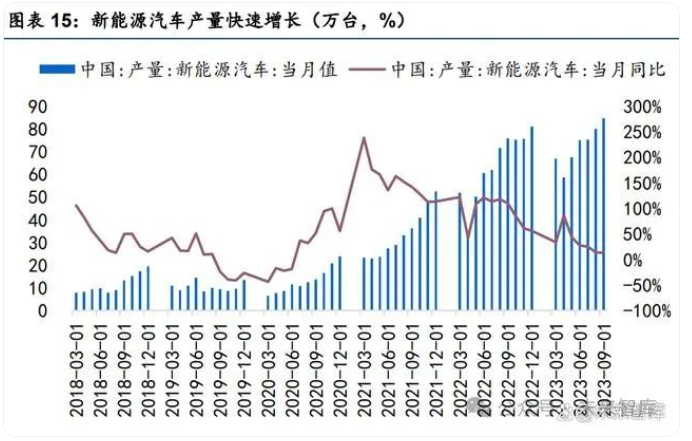

新能源车高速发展,助推超硬刀具市场扩容。当前我国新能源车正处于高速发展期,2021 年、2022 年产量分别同比增长 154.81%/89.29%。目前来看,新能源车市已从政策驱动转向市场拉动,呈现规模、质量双升局面,其精密化加工需求有望为超硬刀具创造广阔市场容量,新能源车自主品牌的崛起也为超硬刀具的国产化提供机 会。

(二)消费电子

作为电子信息产业重要的配套,PCB 行业的技术通常需要适应下游电子终端设备的需求并向高密度化、高性能化方向发展,多层板、 HDI 板、高频高速板、封装 基板等产品占比将逐步提升。下游行业的应用需求对 PCB 刀具的精密度和稳定性也提出了更高的要求,精细度较高的微钻(规格在 0.2mm 及以下的钻针)在未来 PCB 刀具产品中的应用占比将会呈现逐渐扩大的趋势。 中国智能手机市场出货量有望在 2023 年第四季度迎来拐点,实现近 10 个季度的首次反弹。随着8月以来多个爆款新品的上市,中国智能手机市场热度回暖,社会各界对于智能手机的关注度明显高于上半年,消费者需求出现好转。IDC 中国手机月 度 sale out 零售数据显示,今年第三季度中国智能手机实际零售量已实现同比增长 0.4%,10 月上半月依然延续同比增长趋势。随着各品牌大量竞争力十足的新产品集中上市以及年终电商平台的促销推动,新一轮换机周期逐渐开始。

小米、三星、OPPO、华为等 3C 大厂纷纷推出钛合金材质打造零部件的产品。 2023 年 10 月 26 日,小米发布新机 Xiaomi 14 Pro,并推出钛金属特别版,是全球 首款使用钛金属作为中框的安卓手机。此前,2023 年 10 月 19 日,OPPO 发布新机 折叠屏 Find N3,铰链采用航天级 MIM 合金,重量降低 7%,强度大幅提升,其中“潜 航黑”配色版以钛合金作为摄像头圆环材质,是对钛合金 3C 零部件的初步探索。更 早之前,2023 年 7 月,荣耀发布折叠屏手机 Magic V2,铰链的轴盖部分首次采用 钛合金 3D 打印工艺,成为 3D 打印在手机上的首次规模化应用;9 月,苹果发布 iPhone 15 Pro/Pro Max 采用钛合金外壳。 钛合金的难加工性提升消费电子对超硬刀具的需求量。电子产品金属结构件一 般以不锈钢和铝合金为主,不锈钢光泽感好,但重量不占优势;铝合金有轻量优势, 但硬度一般。而钛合金的强度高于不锈钢,重量却只有同体积不锈钢的一半,能同时 做到硬度和重量两者兼顾。由于钛合金的传统加工难度大,良率低,未来对刀具的要 求也越来越高。

作为切削加工工艺研究体系中的核心要素,刀具技术的发展可为切削加工技术 带来新的变革。为实现钛合金构件的高质高效切削加工,需要科学选用或设计开发高 性能切削刀具,相关技术包括刀具材料与刀具结构设计、刀具涂层制备、刀具切削参 数优选、刀具加工状态监控及切削数据库开发等。

根据中国超硬材料网,超硬刀具在 3C 行业的应用,主要是在 3D 玻璃、陶资及 金属外壳、中框加工以及钛合金领域。随着高速切削机床和超硬刀具材料的出现和发展,高速切削逐渐成为主流钛合金加工工艺。众所周知,高速切削可以大大提高加 工效率,使被加工工件的表面质量提高 1~2 级,加工费用降低 20%~50%。同时,PCD 与 PCBN 两种超硬刀具在钛合金的高速切削中均具有刀具使用寿命长和加工 质量高等明显优势,未来批量化生产钛合金结构件时,超硬刀具逐渐成为可选项。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号