金刚石具有极高的硬度、良好的耐磨性和光电热等特性,广泛应用于磨料磨具、光学器件、新能源汽车和电子封装等领域,但金刚石表面惰性强,纳米金刚石分散稳定性差,与很多物质结合困难,制约了其应用与推广。金刚石表面改性技术可有效改善金刚石与基体材料间的结合状态,解决其表面惰性强、难润湿、界面热阻大、热导率小,以及超细颗粒比表面能大、易团聚等问题。

近年来,国内外学者对金刚石表面改性技术开展了广泛而深入的研究,取得了系列成果,主要表现在以下几个方面:

1 )金刚石表面金属化改性(粗颗粒,70目),研究化学镀、电镀、盐浴镀、化学气相沉积(CVD)和物理气相沉积(PVD)等镀覆方法对金刚石的镀覆工艺,以及镀层质量、镀后金刚石性能与热损伤、金刚石/镀层界面结构、镀覆金刚石节块性能等,主要应用于制备金刚石工具、热界面复合材料等;

2)金刚石表面功能化改性,研究氧化物膜镀覆工艺、镀层质量、镀层对金刚石的防护性能、镀后金刚石的分散稳定性及其与基体材料的结合强度等,主要用于制备陶瓷基金刚石工具、微纳米金刚石增强复合材料等;

3)金刚石表面活性剂/偶联剂改性(细颗粒,325目),研究活性剂/偶联剂配方、改性工艺、改性金刚石的分散稳定性及结合性能,解决纳米金刚石团聚、界面结合强度弱等问题,主要应用于制备抛光剂、金属基及树脂基金刚石复合材料等。

金刚石表面金属化改性

金刚石表面金属化是借助镀覆技术在金刚石表面镀覆金属薄膜或界面反应生成碳化物层,提高金刚石与其他金属之间的化学亲和性。连续、致密的金属镀层和碳化物层包裹金刚石表面,既可实现良好的界面结合,又可抑制金刚石热损伤,从而改善金刚石的焊接性、可烧结性等性能。金刚石表面金属化改性的镀覆方法主要有化学镀、电镀、盐浴镀、CVD、PVD及磁控溅射镀等,镀层厚度为纳米级至毫米级,镀层金属主要为Ni、Ti、W、Cr及金属合金。其中,不发生界面反应的方法有物理气相沉积、化学镀、电镀等;发生界面反应的方法有化学气相沉积、真空微蒸发镀、盐浴镀等。

(1)金刚石表面镀镍改性

Ni与Ti、Cr等金属相比,具有熔点低、硬度小、延展性好等性能,且不与金刚石反应生成碳化物,因而对金刚石进行表面镀Ni改性,在烧结或钎焊制备金刚石工具时,有利于抑制金刚石热损伤,释放金刚石/基体之间的界面应力,提高界面结合强度。金刚石表面镀Ni的镀覆方法主要为化学镀和电镀。将镀Ni金刚石制备成线锯,经切割试验发现,镀镍金刚石线锯的金刚石脱落率相较于未镀镍的从17.4%降至4.9%。

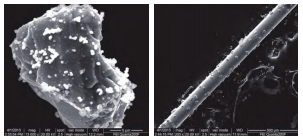

30%增重率镀Ni金刚石及其上砂线锯的表面形貌

(2)金刚石表面镀钛改性

Ti是一种化学性质非常活泼的金属,当温度≥600℃时,Ti与C发生化学反应的△G≤0,表明高温下Ti与C可以自发反应,生成的TiC既可以抑制金刚石的热损伤,减小金刚石/基体之间的界面应力,提高结合强度,又可以降低金刚石/基体之间的界面热阻,提高材料热导率。目前,金刚石表面镀Ti改性的方法主要有盐浴镀、磁控溅射镀、化学气相沉积、高温真空扩散镀和真空微蒸发镀等。

(3)金刚石表面镀钨改性

钨(W)具有良好的导热性、较低的热膨胀系数,是一种碳化物形成元素,能与金刚石反应生成WC,由于铜、镍等金属与WC的润湿角较小,因此在制备金刚石/金属基复合材料时,对金刚石表面镀W改性,既可以增强镀W金刚石与基体的结合强度,又可以提高复合材料的热导率,减少金刚石的热损伤。

(4)金刚石表面镀铬改性

与Ti、W相比,Cr与C的反应吉布斯自由能小,可以在较低温度下和金刚石反应生成Cr7C3、Cr3C2,实现金刚石表面金属化。

(5)金刚石表面合金镀层改性

随着现代工业的迅速发展,单金属镀层已经不能满足金刚石表面改性的性能需求,亟需调整镀覆工艺,优化镀层结构,提高镀覆金刚石性能。合金镀层兼具其组元优点,可以在较低温度下实现金刚石表面金属化,或使镀层结构、性能梯度渐变,在有效降低金刚石的热损伤的同时,提高其他金属在镀覆金刚石表面的润湿性,降低金刚石与金属基体之间的热失配梯度,减小界面应力,提高结合强度和界面热导率。合金镀层常采用化学镀、电镀、化学镀+电镀、真空镀+电镀、钎焊等方法,实现两种及以上元素的合金镀层。由于化学镀、电镀等工艺复杂,镀液难处置,不利于环保,部分研究者采用钎焊法对金刚石表面金属化改性。

金刚石表面功能化改性

对金刚石薄膜和纳米金刚石表面改性,研究者尝试了多种方法,通过在金刚石表面引入不同的官能团来实现,如卤素、氨基、含氧基(羰基、羧基)等官能团。在此基础上,可将有生物活性的大分子、聚合物基质等直接连接到金刚石上。

金刚石在引入其他官能团之前,需先在其表面引入氢终端,因为有氢为终端的表面较容易导入活性基团,从而比较容易实现金刚石表面的功能化。对于金刚石薄膜,一般采用在氢气氛围下加热到800-1000℃,或使用氢气等离子体处理的方法,使其表面还原成以氢为终端的均一洁净的反应表面。对于纳米金刚石,其表面携带的含氧基团有羟基、羧基、醚键、羰基等,通过还原反应可得到表面含氢的单一官能团。在此基础上,再进一步对其功能化。这些方法主要包括(1)化学改性;(2)光化学改性;(3)电化学改性;(4)纳米金属及金属氧化物改性。

(1)化学改性

采用氧化性酸溶液(如硝酸、铬酸、芬顿试剂等)处理金刚石,既除去了金刚石表面的杂质(石墨和金属),又使金刚石表面形成C-O表面官能团.金刚石(100)表面主要形成羰基和醚基官能团,金刚石(111)表面主要形成羟基官能团。采用过氧化氢、食人鱼溶液(硫酸和过氧化氢的混合液)可得到羧酸化的纳米金刚石。在250-400℃下,氯取代金刚石薄膜表面的氢,金刚石薄膜表面形成了反应活性点,很容易与亲核试剂(如H2O,NH3,CHF)反应。

(2)光化学改性

典型的光化学改性技术有2种:①在紫外光照下,烯烃与金刚石表面发生加成反应,产生碳-碳键;②采用各种类型的有机过氧化物,引发自由基反应。光化学方法可以使金刚石表面连接烷基链、羧酸或伯胺基团。YANG等使用第2种方法将DNA链连接到金刚石表面,DNA链的连接稳定性很好。紫外照明也可用于激活自由基型反应,如MILLER等利用此技术使金刚石表面氯化,实现了金刚石表面的胺或硫醇化;SMENTKOWSKI等通过光化学改性,在金刚石薄膜表面形成非常稳定的C-F终端。

(3)电化学改性

电化学改性方法包括:①在酸或碱溶液里进行阳极极化;②在电解质溶液中加入芳族重氮盐,在金刚石表面引入芳香基团。与化学改性氧化法相比,电化学改性法可以在大范围内迅速实现氧化;与等离子体氧化法相比,氧化过程最容易实现,因为它不涉及高能量,可避免金刚石表面的热损伤。通过电化学氧化法,使金刚石表面形成C=O键,将其制备成金刚石薄膜电极,可提高检测精度及选择性。金刚石薄膜电极在电分析、电化学降解有机污染物方面已得到应用。

(4)金属及金属氧化物改性

通过热沉积法或恒电位电沉积法在金刚石表面沉积金属粒子(如金、铜、银、镍、铂、钌、钯),可制备纳米电子器件,应用在催化反应、疾病诊断和治疗、生物传感等领域。例如,金刚石/铂复合电极不仅具有好的催化活性,而且具有极好的耐腐蚀性和稳定性,可应用于电化学能量转换装置上(如燃料电池);将纳米金电沉积到金刚石表面制得薄膜电极,该电极在酸性溶液中对O2还原反应具有催化能力,催化效率是相同条件下金电极的20倍;铜和镍沉积到纳米金刚石表面后,提高了葡萄糖的电催化活性;二氧化钌或水合氧化钴沉积到金刚石表面制成催化电极,可提高二氧化碳还原成一氧化碳的还原产率。这样,既可以减少二氧化碳排放,又为使用二氧化碳作为化工合成原料提供技术支持。

金刚石表面活性剂/偶联剂改性

利用表面活性剂、偶联剂与金刚石之间的化学反应或物理吸附作用,改变金刚石表面状态,提高纳米金刚石(ND)的分散稳定性及其与基体的结合强度,主要用于制备金刚石抛光剂、ND/树脂基复合材料和ND/金属基复合材料等。表面活性剂与偶联剂的区别是表面活性剂没有化学反应,而偶联剂的基团发生化学反应。

(1)金刚石表面活性剂改性

表面活性剂具有固定的亲水、亲油基团,在溶液的表面能定向排列,分子结构具有两亲性。张鹂等研究了十二烷基硫酸钠(SDS)、十六烷基三甲基溴化铵(CTAB)两种表面活性剂对镀Ti金刚石进行Ni复合电沉积行为的影响,发现SDS抑制Ni结晶而CTAB加快Ni沉积,但两者均能促进电沉积时氢气析出,细化Ni镀层,减少镀层中针孔和凹痕,提高镀Ti金刚石-Ni复合镀层性能。

(2)金刚石表面的偶联剂改性

偶联剂具有亲无机物和有机物两种活性基团,亲无机物基团能与金刚石等无机物发生化学反应;亲有机物基团能与树脂、聚合物等有机物发生化学反应。

楚亚卿等采用硅烷偶联剂(γ-MPS)改性超细金刚石表面,极大地提高了复合树脂的机械性能。高波采用硅烷偶联剂(KH-570)改性金刚石微粉表面,使聚碳酸酯复合树脂增韧效果明显。叶晓川等采用硅烷偶联剂改性金刚石表面,将改性的金刚石分别与聚酰亚胺、耐热酚醛和改性酚醛结合剂结合制成砂轮,改善了金刚石与树脂的结合状态,提高了树脂对金刚石的把持力,聚酰亚胺树脂砂轮的磨削比提高109.9%。陆静等采用KH-570改性超细金刚石表面,提高了结合剂对金刚石的把持力。万隆等采用KH-550改性金刚石表面,提高其在醇水溶液和甲苯溶液的分散性能,改性金刚石在甲苯溶液的分散效果要优于其在醇水溶液中的分散效果。

金刚石具有硬度高、耐磨性好、导热性能优、防腐效果好等优良性能,被誉为“材料之王”“终极半导体”,金刚石表面改性技术可使金刚石具有“金刚石-镀层”的“核-壳”结构,有效改善了金刚石与基体材料间的结合状态,成功解决了其表面惰性强、难润湿,界面热阻大、热导率小,以及超细颗粒比表面能大、易团聚等问题,极大地拓展了金刚石的应用领域。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号