摘要:石墨烯作为一种新型的二维晶体材料,其制备方法及应用一直是研究者关注的重点, 近年来,在绝缘衬底表面生长石墨烯已经成为研究者关注的重点,许多新的策略和方案被提 出且在 SiO2/Si、蓝宝石、GaN、玻璃等多种绝缘衬底,进行了尝试并取得了较为不错的进展。目前金刚石衬底直接生长石墨烯的研究较少,然而金刚石作为石墨烯衬底因其许多不可代替 的优异特性,正在吸引着研究者们的格外关注。本文以金刚石为研究对象,介绍目前在金刚 石衬底上生长石墨烯的研究进展及相应器件的应用技术,展望了金刚石衬底上制备石墨烯的发展前景。

关键词:石墨烯,绝缘衬底,金刚石,直接制备

石墨烯具有优异的性能,如极高的电子迁移率( 2×105 cm2·V·s), 高透光率( 每层只有 2.3%的光吸收) , 高导热系数( 5300 W/ (m·K)) , 良好的导电性( 电阻率约为 30 Ω/m3),极高的强度( 130 GPa)和最高理论表面积( 2600 m2g-1),且其具有双极电场效应、室温量子效应等特殊性质[2-4],使石墨烯在传感器、新材料、生物医药等领域都具有重大的应用前景 [5-8],特别是制备新型纳米电子器件及超大规模集成电路等方面,以石墨烯为代表的碳基半导体表现出了比传统硅基半导体成本低、功耗小、速度快、效率高的优势[9-10]。

目前,常规的石墨烯制备方法有四种,包括机械剥离方法、氧化还原方法、化学气相沉积方法( CVD)和 SiC 外延生长方法[11]。为了实现石墨烯的大规模生产并且保证石墨烯的质量和均匀性, CVD 法[12-13]从众多制备方法中脱颖而出,被用于大规模高质量制备石墨烯。其生长机理主要可以分为两种:使用具有一定融碳能力的金属 (如 Fe、 Ni 等)为衬底时,其生长机理主要是渗碳析碳机制;使用溶碳能力较弱的金属 (如 Cu、 Ge 等)为衬底时,其生长机理主要是表面催化生长机制。在以金属为基底生长石墨烯的过程中,铜相比其他金属有着先天的优势,因为碳在铜中的溶解度很低,碳原子只能沉积在铜原子表面,并且铜金属表面上碳原子的扩散势垒也很低。因此在催化石墨烯生长的过程中,能够最大限度地控制石墨烯层数,使单层和双层石墨烯的覆盖率达到 95%以上,生产出高质量大尺寸的石墨烯薄膜[14]。但是以铜等金属为衬底生长石墨烯会引起诸多问题。首先,因为金属和石墨烯的线热膨胀差别较大(如铜:1.75× 10-5 K-1,石墨烯:<0),在降温过程中,导致石墨烯收缩产生裂纹和褶皱。此外,制备电子器件前需要将石墨烯从金属衬底转移到绝缘衬底上,转移过程不仅复杂、耗时长,还会引入有机物杂质导致薄膜破损,使石墨烯禁带宽度展宽,能级劈裂,造成石墨烯器件性能下降[15]。在绝缘衬底上直接生长石墨烯能有效避免复杂的转移过程,直接获得高质量圆晶级石墨烯并提高相应石墨烯器件的性能。因此在绝缘衬底上制备石墨烯对推动石墨烯的进一步发展与实际应用具有重要意义。

1. 金刚石作为绝缘衬底

能够满足石墨烯生长的绝缘衬底,需要满足以下两个基本条件。首先,材料本身能够持续承受高温。在衬底上生长石墨烯需要高温提供能量以裂解碳源,而大面积生长石墨烯的过程一般需要五个小时以上。其次,衬底具有高温稳定性,不能在高温下与碳、氢原子发生化学反应。

金刚石材料除了满足基本条件外,还具有自身的独特优势。首先,金刚石和石墨烯为同素异形体,石墨烯的晶格结构与金刚石( 111)面的晶格结构相同,失配率低仅 1.7%,具有很好的匹配性。而且位于金刚石( 111)面的石墨烯是一种具有有限间隙和线性带色散的半导体,直接表现为 p﹣和 n﹣型掺杂 [26-28]。其次,金刚石热膨胀系数较低,在高温退火阶段不会因为衬底表面收缩过快而使石墨烯膜产生裂纹和褶皱。金刚石光学声子能量在绝缘衬底中较高,能够降低石墨烯-金刚石界面处的电子声子散色,这样能够更好地提高石墨烯中的电子迁移率。金刚石的热导率仅次于石墨烯,使得石墨烯器件在工作中,能够更好地通过金刚石衬底散出多余的热量,避免温度升高使器件损坏甚至失效[6, 10]。此外, 在 SiO2/Si、蓝宝石、 GaN、 玻璃等多种基材上制备无转移石墨烯薄膜,不仅会使石墨烯受到基体本征特性的限制, 还需要提供额外碳源,这种石墨烯具有较大的界面转移阻力和繁琐的生产过程;而利用金刚石衬底中的碳元素作为碳源原位生长石墨烯,为制备附着力强、界面电阻小的均质石墨烯薄膜提供了良好的途径[4]。

因此直接在金刚石衬底表面制备石墨烯,相比其他绝缘衬底,更能发挥出石墨烯优异的性能,制备出的金刚石/石墨烯异质结构在传感、探测和电子等方面都具有重要意义[11]。然而,与金属衬底上制备石墨烯不同,绝缘衬底金刚石由于没有金属衬底的溶碳催化能力,缺少使碳源裂解、成核及生长的驱动力,因此直接在绝缘衬底上生长石墨烯会有生长温度高、生长速度慢、晶格缺陷多、成核密度高、晶畴尺寸小和电学性能差等问题[29-31]。

2.金属催化生长石墨烯

受启发于金属在生长石墨烯的过程中表现出良好的催化活性,获得石墨烯的质量和生长效率更高,研究人员将常用催化金属覆盖到绝缘衬底上直接生长石墨烯,以提高石墨烯的质量和生长效率等。

2.1 镍催化辅助金刚石表面制备石墨烯

2011 年 JORGE 等[32]通过电子束蒸发表面技术在单晶金刚石( 001)取向衬底上沉积一层镍薄膜,经快速升降温工艺后生长出厚度为 12 nm 的多层石墨烯。2016 年 BERMAN 等[33]采用电子束蒸发表面技术在超纳米金刚石薄膜( UNCD)上沉积一层 50 nm 的镍膜,通过精准地控制升降温速率使镍快速在 UNCD 表面扩散,充当石墨烯生长的成核中心,来产生不同厚度的石墨烯膜。用 XPS 对制备的石墨烯薄膜行进表征,发现只有 sp2 碳峰,表明:其石墨烯薄膜纯度高、质量好;退火过后,镍扩散至超纳米金刚石薄膜底部,石墨烯薄膜表面没有镍残留。截面 SEM 也证实镍完全偏析到 UNCD 底部,如图 1 所示。

图 1 镍催化金刚石表面生长石墨烯

2017 年 KANADA 等[34]在微波等离子体化学气相沉积( MPCVD)反应器中用氢等离子体对金刚石表面进行各向异性刻蚀,探究金刚石表面粗糙度对生长石墨烯性能的影响,然后采用真空蒸发的方法在金刚石( 111)基体上沉积 300 nm 的镍薄膜,利用镍作为催化层在惰性气体氛围下使用 900 ℃退火 60 s,随后用酸除去镍膜,得到金刚石表面石墨烯膜。拉曼检测表明石墨烯层在金刚石上成功形成;二维拉曼映射中二维峰与 G 峰的强度之比( I2D/IG)分布显示制备的石墨烯层约有 75%的区域为多层的石墨烯;室温下霍尔效应测量发现薄膜载流子和迁移率分别为 5.7× 1013 cm-2 和 140 cm2/(V· s)。同时还指出通过消除金刚石表面缺陷,形成宽阶地,可以增加载流子的浓度和提高迁移率,形成高质量、均匀的石墨烯。

2019 年郭沛[35]采用真空高温快速退火工艺,探究单晶金刚石表面镍催化层的厚度及生长参数对所制备石墨烯的质量和均一性的影响,研究表明退火时间固定在 15 min,退火温度设定为 1000 ℃,镍膜厚度为 15 nm 时,所获得的石墨烯层数最少,表面较为平整,测得金刚石/石墨烯异质结构的迁移率达到 420 cm/(V· s),界面电阻低于 15 Ω /cm2,达到了单层掺杂石墨烯薄膜水平。

2.2 铜催化辅助金刚石表面制备石墨烯

2015 年, UEDA 等[36]在粗糙度 Ra<1 nm 的单晶金刚石表面上沉积一层 150 nm 厚的铜做催化层,在 950 ℃退火 90 min 生长石墨烯膜,得到金刚石/石墨烯异质结构。拉曼表征显示2D 峰的半峰宽为 30 cm-1, I2D/IG 约等于 1.6,说明金刚石上形成了单层石墨烯;拉曼映射显示金刚石表面形成的石墨烯相对均匀且与金刚石基体的取向无关,石墨烯层的覆盖率约为85%。此外,还检测出常温下石墨烯呈现 p 型半导体,片孔浓度和迁移率分别为 2.3× 1013 cm-2和 12 cm2/(V· s)。2018 年, YUAN 等[37]提出以金刚石 sp3 碳向石墨烯 sp2 碳直接转化机理,可以在金刚石表面形成较少层的石墨烯薄膜,以金刚石大单晶(尺寸为 3.5 mm× 3.5 mm× 1mm)为碳源,在高温 1100 ℃、氢气氛围下,用铜催化使金刚石表面缺陷处的不饱和碳溶入并扩散到熔化的铜表面,使扩散到铜表面的碳原子在铜与金刚石的界面结合处析出形成石墨烯层(如图 2 所示),制备的石墨烯与金刚石基体以共价键结合,碳原子之间的界面结合强度大大增强,解决了石墨烯电极与界面之间缺乏强界面力而导致石墨烯脱落、电极不稳定等现象。超声处理后,污染的电极可以再生、完全恢复性能用于多巴胺的检测。2020 年,裴敬轩[38-39]在 1000 ℃、真空退火条件下,在自支撑含硼金刚石 SBDD 表面预包覆铜膜催化石墨烯原位生长,制备了 Cu-石墨烯-SBDD 结构,然后使用大理石刻蚀液对铜膜进行刻蚀去除,成功在 SBDD 表面原位生长出高质量的双层石墨烯, 作为识别层开发了一种石墨烯功能化自支撑掺硼金刚石电极,用于模拟海水中痕量 Pb2+的检测,原位生长的石墨烯增强了电极对 Pb2+的电化学行为,降低了电荷转移电阻,增加了电化学表面活性并且可以提高传感器的可重复性和使用寿命。

图 2 高温高压金刚石(a)催化热处理前和(b)催化热处理后的表面 SEM 图像, 插入(a):原始

高温高压金刚石照片。(c)典型的拉曼光谱和(d)金刚石表面形成的少层石墨烯的测绘结果。

(e)石墨烯金刚石杂交种形成机理示意图。

采用金属辅助在金刚石表面生长石墨烯,借助上层金属的渗碳吸碳和表面催化机制,通过高温退火使金刚石自生作为碳源原位转化为石墨烯,有效提高了石墨烯的生长效率和质量,避免了转移对石墨烯造成褶皱、破损和引入杂质等问题,同时使得石墨烯与金刚石以化学键更强力地结合在一起。因此石墨烯优异的性质得以在衬底上长期保存,可以使制备的电子器件寿命更长、性能更稳定。但是以上方法制备石墨烯并不稳定,生长的石墨烯厚度不均且连续性不好,金属层需要通过湿法刻蚀除去,往往会有金属残留导致石墨烯结构破损,降低石墨烯质量。

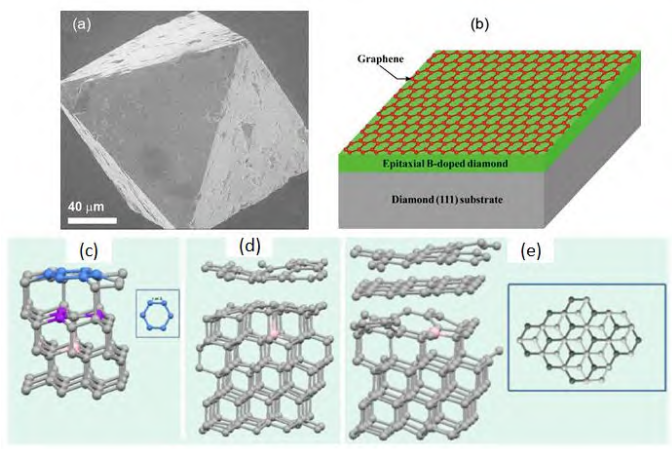

3. 免金属辅助催化制备石墨烯

将绝缘衬底放置在 CVD 系统中,在无催化剂辅助条件下生长石墨烯,仅仅利用高温促使气固态碳源前驱体分解,并沉积在衬底表面从而自组装形成石墨烯,这种方法有助于省去石墨烯转移这一步骤,显著改善石墨烯破损、褶皱、界面污染等问题。ZHANG 等[40]使用远程等离子增强化学气相沉积( r-PECVD),在较低温度下,直接在石英、 SiO2/Si 和蓝宝石绝缘衬底上外延获得了由几十纳米的纳米晶石墨烯颗粒组成的石墨烯膜,得出其生长机制和 PECVD法生长金刚石类似。SUN 等[41]利用 PECVD 法在有色、石英、 FTO、硅硼、蓝宝石等玻璃基板上直接生长均匀、无转移的石墨烯,得出等离子体中不同基底对烃类自由基的吸附/扩散能力不同,可以影响不同玻璃上生长石墨烯的特征(如层数、生长速度、薄膜覆盖范围)。GU等[42-43]从材料物理性质入手,在理论上预言了金刚石( 111)表面在 B 原子的诱导下可以实现金刚石 sp3 碳向石墨烯 sp2 碳结构转变,并且层数可控。他们基于第一性原理的理论,模拟计算了不同硼掺杂浓度与位置对金刚石表面再构造的影响。结果表明第五层掺硼直接导致了由金刚石到石墨烯的结构相转变,金刚石( 111)面的第一个双层完全 sp2化,转变为单层石墨烯并脱离下面的结构。又采用 CVD 法,在金刚石 (111)面上,通过硼掺杂和生长调控,实现了石墨烯的原位生长,很好地验证了其理论研究。如图 3 所示,这种金刚石衬底上硼掺杂自生长石墨烯更容易使石墨烯打开带隙且兼顾了金刚石和石墨烯的众多优异物理特性,为研制高性能石墨烯电子器件奠定了基础。徐世聪[44]采用 HFCVD 在金刚石衬底上外延生长一层无污染的金刚石膜,保温使金刚石膜完整成型再通入掺硼氢气,硼的掺入使金刚石颗粒更容易形成栾晶,使掺硼金刚石表面重新成核重组形成多层石墨烯。韩斯佳[45]利用 HFCVD 法在硅基底上制备纳米金刚石薄膜,然后在纳米金刚石薄膜表面制备竖立石墨烯,利用竖立石墨烯巨大的比表面积和优异的电子特性能够快速、高灵敏的对生物分子进行检测,这类传感器在生物医药,快速诊断识别方面应用潜力巨大。

图 3 ( a) 金刚石(111)衬底的 SEM 图像, ( b) 石墨烯从金刚石(111)表面生长的示意图。 ( c-e)为 0K 时优化的原子结构,( a) 显示了 B 原子上方的第一个双分子层转变为局部六边形类石墨烯结构(见 sp2 表面碳的蓝色球), (b)系统升温至 900 K 时的 MD 模拟得到的结构, (c)在 900 K 下再经过 130 fs 平衡后的结构, 插图是形成的两层石墨烯的俯视图; 粉色球是 B,绿色球是背面 H。

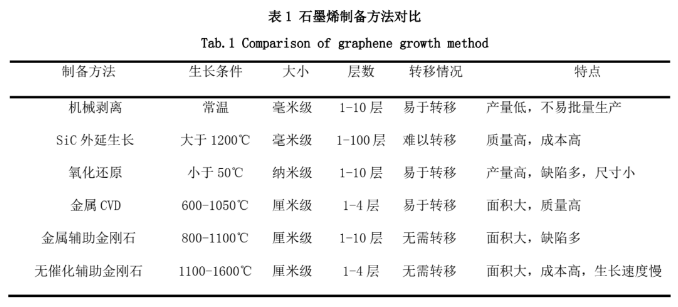

近年来, CVD 在金刚石衬底上直接合成石墨烯取得了许多进展。但是由于没有金属催化剂, 碳源裂解效率低下,需要在高温(1100~1600 ℃)下长时间生长才能产生相对高质量的石墨烯薄膜,因此能量消耗大,成本过高。而且由于潜在的热降解,也可能阻碍石墨烯在光电器件中的应用。表 1 为常规方法与金刚石衬底生长石墨烯简要的分析对比。

4. 总结与展望

( 1) 石墨烯做为新型二维纳米材料,如何大面积制备单层无缺陷的石墨烯一直是研究者们关注的重点,但石墨烯的制备和性质都容易受到基底的影响,金刚石拥有众多的优异性能且与石墨烯为同素异形体,两者具有很好的匹配性, 因此,金刚石可以作为石墨烯的优良衬底,在几乎保持其电子结构的同时,提供了电荷掺杂的灵活性,能最大程度的发挥石墨烯电子器件的优异性能。

( 2) 金属辅助高温快速退火工艺, 利用金属催化剂的渗碳析碳和表面生长机制,直接利用金刚石表层 sp3 结构碳原位转化为 sp2 结构的石墨烯碳,两者以化学键强力结合,使制备的电子器件性能更稳定, 但是通过此种方法生长的石墨烯膜质量较差, 层数不可控且分布不均匀。

( 3) CVD 法辅助制备石墨烯,利用高温促使气固态碳源前驱体分解,并沉积在衬底表面从而自组装形成石墨烯,该方法能够大面积制备高质量的石墨烯,且分布均匀不受金属催化层和基底粗糙度的影响,但由于使用外部碳源沉积,金刚石与石墨烯仅仅依靠范德华力机械结合在一起,石墨烯结合不紧密容易脱落,造成电子器件性能不稳定。

( 4) 绝缘衬底(金刚石)直接制备石墨烯,以其无需转移及众多优异性能得到充分关注,但制备出的石墨烯依然与金属衬底 CVD 和微机械剥离制备出的石墨烯质量差别较大,因此需要进一步提高绝缘衬底生长石墨烯的质量,对扩大石墨烯器件的应用与发展至关重要。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号