在磨削过程中磨粒使金属产生了很大的变形,从而形成了磨削力。磨粒对刀片的轴向挤压力很大,使得机床-刀片-砂轮组成的工艺系统发生变形从而影响磨削精度。同时,在磨削过程中砂轮对刀片表面的剧烈摩擦产生了磨削热会产生如下影响:

①磨屑在空气中氧化燃烧产生的磨削火花会引起火灾(油基磨削液);

② 造成刀片表面烧伤;

③ 影响磨削精度。

在可转位刀片的磨削过程中,磨削力是磨削时磨粒受到工件材料变形的阻力以及磨粒与工件表面间的摩擦力。磨削力可按刀片与砂轮的相对位置分解为径向分力Ft,轴向分力Fn。一般轴向分力较大,随着刀片材料和砂轮特性的不同,Fn/Ft=1.5~3;当采用润滑性能好的磨削液时,由于摩擦力减少,Fn/Ft最高可达4。

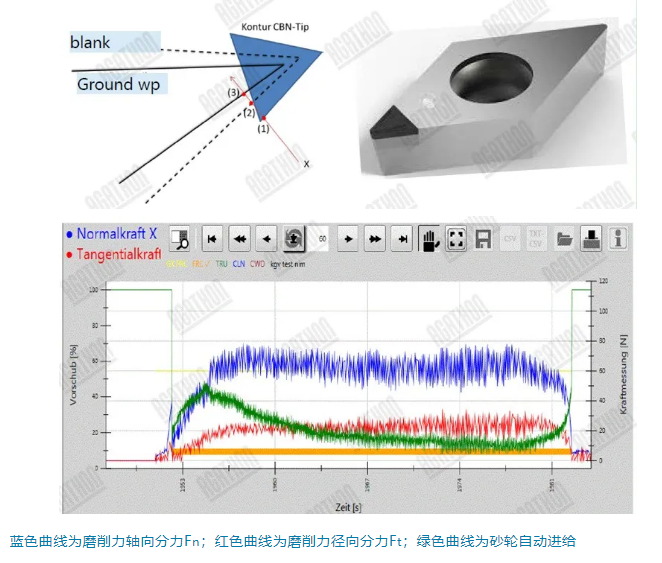

1为可转位刀片;2为砂轮端面;3为砂轮侧面;4为磨削液喷嘴;Vc为砂轮转速及转向;Fn为磨削力轴向分力;Ft为磨削力径向分力

阿格顿工具磨床的磨削力在线监测功能连续不断地将主要的加工参数-轴向磨削分力和径向磨削分力实时呈现出来。这些力对整个磨削过程起到关键作用。精确的测量和连续的监测使得当前的磨削过程清晰可见。在磨削力在线监测功能的帮助下,可以迅速设定磨削工艺参数,并对它们进行持续合理的优化。

在特定的磨削条件下,都有一个最佳磨削力区间,采用该区间的磨削力加工可获得较高的金属切除率、较小的表面粗糙度和较长的砂轮寿命,因此瑞士阿格顿在磨削力在线监测功能的基础上,进一步发展推出了在磨削过程中使磨削力按预定数值保持恒定的磨削技术-自适应进给功能。

以焊接式CBN 刀片的磨削为例,砂轮在刀尖的不同位置所要去除的余量是不相同的,这种去除磨削余量的差异接近20% 很显然,自动调整砂轮的进给量才能获得最佳的磨削效果和最高的磨削效率。

从图中可以看出,根据磨削力在线监测的结果,机床自动生成砂轮进给曲线,以控制砂轮以最合适的进给量对刀片进行磨削。采用自适应进给功能磨削CBN, PCD 的效率至少提高40%。

特点与优势

·机床显示屏上实时显示磨削力曲线。精准测量磨削力轴向分力Fn和磨削力径向分力Ft。能以多种格式导出磨削力记录数据。

·得益于磨削力在线监测功能,您能够全面了解当前的磨削力状况。

·瑞士阿格顿是首先也是唯一能实现同时对磨削力轴向分力Fn和磨削力径向分力Ft的实时监测。

·在超硬材料如 CBN,PCD磨削中,磨削力在线监测功能起到关键作用。

·当建立一个新的工艺过程时,在磨削力在线监测功能的帮助下,能够快速定义基本的磨削参数(砂轮参数设定,修整轮参数设定,磨削速度……)。

·现存的工艺过程能够轻松优化,以降低生产成本(缩短加工时间,最小化修整时间,增加砂轮使用寿命)。

·当前生产能够被有效监测(磨削力大小的变化直接反映出磨削量的增减)。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号