摘要 作者:包华王伟涛张良陈学伟钟彦征周岸/郑州磨料磨具磨削研究所有限公司国家磨料磨具质量监督检验中心国机精工有限公司摘要最新发布的强制性国家标准GB2494&m

作者:包华 王伟涛 张良 陈学伟 钟彦征 周岸/郑州磨料磨具磨削研究所有限公司 国家磨料磨具质量监督检验中心 国机精工有限公司

摘要 最新发布的强制性国家标准GB 2494—2014《固结磨具 安全要求》实施日期为2015年1月1日,该标准内容与所代替标准GB 2494—2003《普通磨具 安全规则》相比变化很大。本文首先对新旧标准技术内容的差异进行了对比,然后对新标准GB 2494—2014《固结磨具 安全要求》的主要技术内容进行了介绍和解读,最后阐述了企业贯彻实施新标准的注意事项。以此指导相关方正确理解和贯彻实施该强制性国家标准。

固结磨具是对各种金属、非金属材料进行磨削和切割的磨削工具,它广泛应用于机械、汽车、航空航天、船舶、电子、地质、冶金、建筑、石油、食品加工等各个领域,是工业生产中必不可少的重要工具,在国民经济发展中具有重要的地位。由于固结磨具大多是在高速旋转状态下使用,使用过程中一旦破裂,轻者使机器设备受损、人员致伤,重者机毁人亡,其产品质量的优劣直接影响到人民生命和财产安全,所以一直以来世界各国对固结磨具的安全问题都非常重视,且随着磨削技术向高速、高精、高效方向发展,安全问题更加突出,因此中国及欧美等发达国家均制定了关于固结磨具安全要求的国家标准。GB 2494是目前中国磨料磨具行业唯一的强制性国家标准。

原国家标准GB 2494—2003《普通磨具 安全规则》只规定了固结磨具的最高工作速度、验收、贮存、安装、使用及对使用设备的安全要求,内容较单一,缺乏系统性。欧洲标准EN 12413《固结磨具 安全要求》和美国国家标准ANSI B7.1《砂轮使用、保管和防护的安全要求》较全面系统地规定了固结磨具的相关信息,包括与安全密切相关的各项技术要求及检测方法、标志、使用信息等内容。其中,美国标准技术内容非常详细,但范围较笼统,与中国的标准体系差异较大。相对而言,欧洲标准根据设备类型和适用类型的不同,对磨具的最高工作速度、安全系统、侧向负荷能力、尺寸界限、极限偏差和圆跳动公差、静不平衡量以及标志和使用信息等内容进行了科学合理的规定,为磨具设计者、制造者和使用者在减少危险性方面提供了全面的安全要求,且技术框架与中国的标准体系基本一致。

由于目前尚无关于固结磨具安全要求方面的国际标准,故国家标准GB 2494修订时无国际标准可依。新修订的国家标准GB 2494—2014《固结磨具 安全要求》是在借鉴欧美标准的基础上,以欧洲标准EN 12413《固结磨具 安全要求》的技术体系为参考,结合中国的行业实际情况和技术水平而确定了相关的技术内容。

我们对新国家标准GB 2494—2014《固结磨具 安全要求》与原国家标准GB 2494—2003《普通磨具 安全规则》的技术内容进行了对比分析,并对新标准GB 2494—2014《固结磨具 安全要求》的主要技术内容进行了介绍和解读,同时对企业在贯彻实施新标准时应注意的问题进行了阐述。

GB 2494新标准与原标准技术内容对比

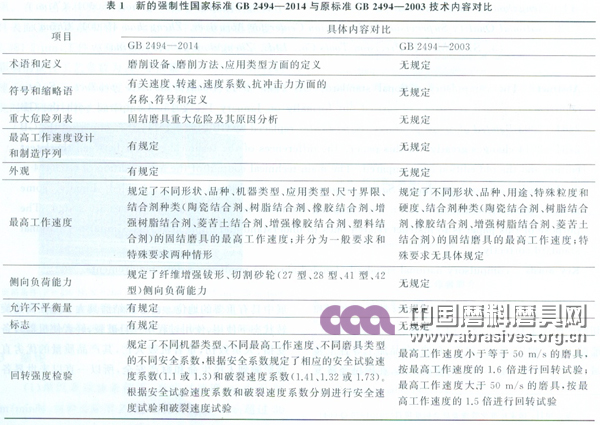

新的强制性国家标准GB 2494—2014《固结磨具 安全要求》与原国家标准GB 2494—2003《普通磨具 安全规则》技术内容对比见表1。

从表1可以看出,新标准的技术内容与原标准相比,不仅规定的内容条款多,而且具体的条款内容也更加完善。

一、术语和定义

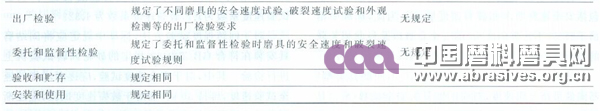

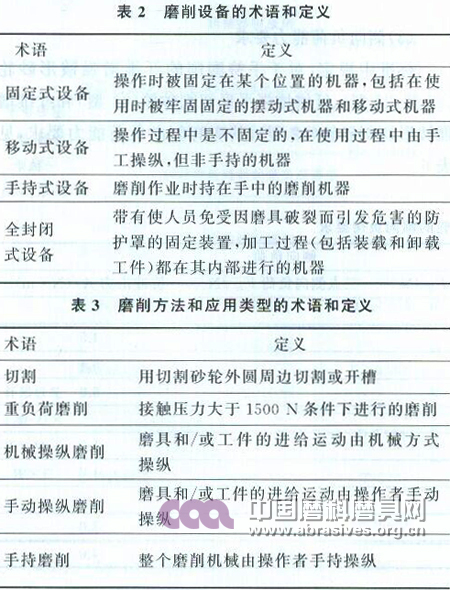

除了遵从GB/T 16458和GB/T 17588规定的术语和定义外,标准中还规定了相关磨削设备、磨削方法和应用类型的术语和定义。

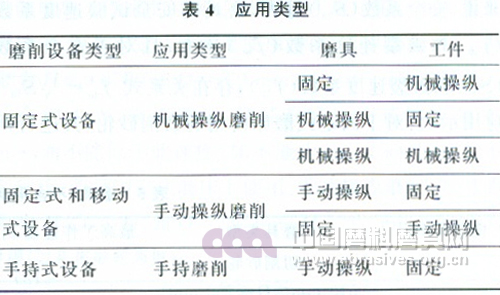

标准中规定的相关磨削设备的术语和定义见表2,相关磨削方法和应用类型的术语和定义见表3。

标准使用者应熟悉和领会上述术语和定义及应用类型列表的内容,因为标准的“安全技术要求”部分中有关安全系数、安全速度及安全速度试验系数、破裂速度及破裂速度试验系数、最高工作速度的要求均与具体的应用类型相联系。不了解本部分内容,则无法正确理解和掌握“安全技术要求”中的相关内容。

另外,标准中还给出了相关的符号和缩略语及其定义,如最高允许转速、最高工作速度、安全试验速度、安全试验速度系数、破裂速度系数、破裂速度、最小破裂速度等。本文对此不多介绍。

二、安全技术要求

1.最高工作速度设计通则

标准中规定,磨具应满足使用时能够抵抗预期的外力和负荷的原则,并按照下列范围的最高工作速度进行设计和制造:

<16-16-20-25-32-35-40-45-50-63(或60)-70(或72)-80-100-125,单位为m/s。

根据这一规定,在设计磨具或制造磨具时,其最高工作速度应从上述速度系列中选择,而不应选取其他速度数值。如制造企业可以生产最高工作速度标称为50m/s的磨具,而不应将产品的最高工作速度标称为48m/s或51m/s。

2.强度要求

(1)磨具(不含带柄磨头)回转强度要求

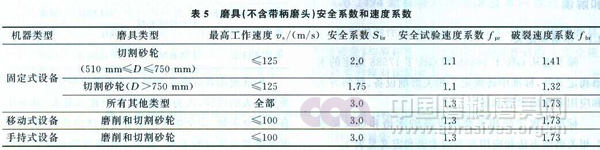

标准规定,磨具(不含带柄磨头)的回转强度要求包括安全速度要求和破裂速度要求。为此,标准中给出了磨具(不含带柄磨头)的安全系数以及与此相关联的安全试验速度系数和破裂速度系数,具体值见表5。

从表5可以看出,不同机器类型、不同磨具类型、不同的最高工作速度,对应的磨具的安全系数(Sbr)是不同的;而不同的安全系数(Sbr),对应的安全试验速度系数(fpr)破裂速度系数(fbr)也是不同的。一般来说,安全系数(Sbr)越大,磨具的安全试验速度系数(fpr)和破裂速度系数(fbr)越大;且对于安全系数(Sbr)和破裂速度系数(fbr),存在关系式fbr=Sbr 。应用示例:对于固定式磨床使用的磨削砂轮,其进行回转强度检验时,安全试验速度系数为1.3,破裂速度系数为1.73;而对于固定式切割设备使用的外径D=1250mm的切割砂轮,其进行回转强度检测时,安全试验速度系数为1.1,破裂速度系数为1.32。

对于回转强度试验方法,标准中规定应将固结磨具安装在符合GB/T 2493规定的砂轮回转试验机上进行检验。其中,对于安全速度试验,应逐渐增加转速至试验速度,维持30s。而对于破裂速度试验,应逐渐增加转速至最小破裂速度;如果固结磨具达到了最小的破裂速度而没有破裂则为合格;同时规定,所有经过破裂速度试验的固结磨具应销毁。对于这一点,磨具生产企业尤应注意,经过破裂速度试验的固结磨具一定不能再进行销售或投入使用,因为其内部很可能已产生损伤,存在安全隐患。

(2).带柄磨头回转强度要求

带柄磨头在最高工作速度时,应具有Sbr=3.0的安全系数,以防止由离心力造成的破裂。带柄磨头柄应具有Sab=1.3的安全系数,以防止挠曲,并以附录形式(资料性附录)给出了其最高允许回转速度计算实例。

(3).侧向负荷能力要求

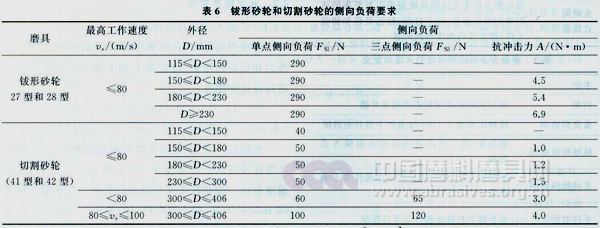

标准中规定,对于手持磨削的纤维增强钹型砂轮(27型,28型)、纤维增强平形切割砂轮(41型)和纤维增强钹形切割砂轮(42型),其应有侧向负荷能力要求,见表6。

在标准前言中规定,侧向负荷能力要求是推荐性要求,而非强制性要求。这主要是考虑到目前侧向负荷能力试验设备还未批量国产化生产。随着试验设备生产的批量化,该条款将会变为强制性要求。

3.尺寸界限和最高工作速度

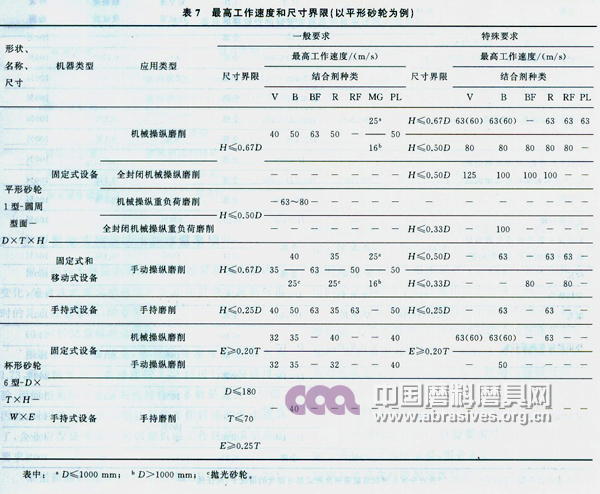

标准中规定了用于不同机器类型、不同应用类型的不同形状、不同尺寸界限、不同结合剂种类的磨具应具有的最高工作速度,并且分为一般要求和特殊要求两种情形。由于磨具形状很多,篇幅过长,本文不一一列出,只选取其中2种典型形状——平形砂轮和杯形砂轮进行介绍,见表7。其他详细内容应查阅标准文本。

在设计和制造磨具时,通常情况采用一般要求中的最高工作速度,满足特殊用途时则采用特殊要求中的最高工作速度。而且,所设计和制造的磨具必须满足表7中的最高工作速度的规定,不得低于规定值。如对于平形砂轮,若是固定式磨床上使用、机械操纵磨削,尺寸界限为H≤0.67D(如D=750mm、H=305mm的砂轮),结合剂为V,常规用途,则其最高工作速度应为40m/s,而不能低于此速度(如不能为35m/s);同样是平形砂轮,若是固定式磨床上使用、手动操纵磨削,尺寸界限为H≤0.67D(如D=750mm、H=305mm的砂轮),结合剂为V,常规用途,则其最高工作速度应为35m/s,但不能低于此速度(如不能为32m/s)。对于该示例砂轮,其最高工作速度若设计和制造时选择为40m/s,则其既适用于机械操纵磨削,同时亦满足手动操纵磨削。

对于杯形砂轮(此外还有碗形、碟形及两面凹二号砂轮等),结合剂为V、常规用途的,其最高工作速度为32m/s。而原标准GB 2494-2003规定的最高工作速度为30m/s。因此,今后该类砂轮的设计和制造应符合新的要求。在设计和制造磨具时,还必须符合尺寸界限的规定。这实际上包含了两层意义:(1)符合安全要求。如平形砂轮,一般为H≤0.67D,重负荷磨削为H≤0.50D,手持磨削为H≤0.25D,其实是要求端面有足够的宽带;又如杯形砂轮,固定式设备E≥0.20T,手持式设备E≥0.25T,其实是要求孔处的厚度要足够。否则磨具的安全性不能保障。(2)区分形状。如筒形砂轮,应W<0.17D,否则就变成平形砂轮了(H≤0.67D);又如平形切割砂轮,应T≤0.02D,否则就不是切割砂轮(41型),而是平形砂轮(非切削用,1型)了。

安全技术要求中的其他要求包括外观、允许的不平衡量及标志,内容容易理解,故不做过多说明。

三、检验规则

1.出厂检验规则

标准中规定了不同名称、不同形状类型、不同结合剂的磨具,其不同尺寸范围、不同最高工作速度情况下,出厂检验的检测项目安全速度试验、破裂速度试验和外观检测的最小检测百分量,见表8。其余项目应符合JB/T 10450的规定。

由表8可以看出,无论何种磨具,出厂检验时其外观均应100%检验。对于安全速度试验或破裂速度试验,不同磨具规定了相应的抽检的最小百分量,但每批至少一片;且在两者都可接收的情况下,可任选其中一种。例如对于纤维增强树脂平形切割砂轮(41型,结合剂BF),若外径D<100mm,则不进行回转强度检验;若外径范围为100mm≤D≤406mm,则至少抽取0.1%进行破裂速度试验;若外径D>406mm,则应至少抽取5%进行安全速度试验或至少抽取0.1%进行破裂速度试验。再如对于陶瓷平形砂轮(1型,结合剂V-对应表8中名称栏“所有其他磨具”所包含的一种类型),若外径D<150mm,则不进行回转强度检验;若外径范围为150mm≤D≤406mm,则又视最高工作速度分两种情形:一种是对于最高工作速度Vs<50m/s的,应抽取至少10%进行安全速度试验或至少抽取0.1%进行破裂速度试验,另一种是对于最高工作速度Vs≥50m/s的,应100%进行安全速度试验;若外径D>406mm,则应100进行安全速度试验。

2.委托和监督性检验

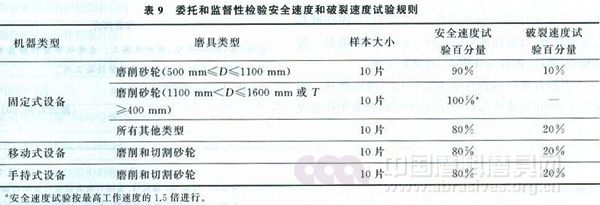

标准中规定了委托和监督性检验时,磨具的安全速度和破裂速度的试验规则,见表9。同时规定其余要求按照JB/T 10450的规定执行。

其余,如验收和贮存、安装和使用的规定与原标准相同,就不在此赘述,但标准使用者应了解相关内容。

根据新标准规定和相关引用标准最新版本的内容变化,笔者在此提出磨具生产企业在贯彻实施新标准时的几点注意事项,供参考。

1.回转试验机的适用性

根据新标准的规定,磨具破裂速度系数最大为1.73,即应按最高工作速度的1.73倍进行破裂速度试验,而原相关标准规定的回转检验系数最大为1.6倍。因此,对回转试验机应能达到的工作转速的要求提高了,企业应保证所用回转试验机的工作转速满足新的要求。

根据新修订发布的国家标准GB/T 2493-2013《砂轮的回转试验方法》,回转试验机的主轴转速相对误差范围为±1.5%,而原标准GB/T 2493-1995规定的范围为±3%,要求加严了。因此,企业应保证所用回转试验机的主轴转速相对误差满足新的要求。

由于回转强度检验既有安全速度检验又有破裂速度检验,检验系数多,且回转试验机主轴转速相对误差加严,因此靠更换皮带轮变换转速的回转试验机就很有可能满足不了要求,故企业应使用无级调速回转试验机。

2.回转强度检验

虽然新标准在出厂检验要求中,对某些磨具只规定了进行安全速度试验,但企业在实际质量控制时,应定期对磨具进行破裂速度检验,并应在新产品开发、新配方试验、新工艺试验、原材料变化及设备条件变化时对磨具进行破裂速度检验,这样才能做到心中有数,充分保证所生产磨具具有安全保障。另外,只有这样做才能保证在委托检验和监督性检验时检验合格,因为委托检验和监督性检验基本上既包括安全速度试验又包括破裂速度试验。

3.侧向负荷能力

虽然新标准对侧向负荷能力的要求是推荐性的,但并不表明企业就可不进行侧向负荷能力质量控制,因为本标准的引用标准JB/T 1045《固结磨具 检验规则》已经修订并将要发布,该标准中要求出厂检验应定期对砂轮进行侧向负荷能力检验。因此,生产纤维增强钹型砂轮(27型,28型)和纤维增强切割砂轮(41型,42型)的企业,如果不具备侧向负荷能力检测手段,则应按标准要求定期送样委托有相应检测能力的单位(如检测机构)进行此类项目检测。

结束语

1.强制性国家标准GB 2494-2014《固结磨具 安全要求》与原标准GB 2494-2003《普通磨具 安全规则》相比,内容变化很大,且更加完善。

2.新标准以欧洲标准EN 12413《固结磨具 安全要求》的技术体系为参考,结合中国的行业实际情况和技术水平而确定了相关的技术内容。

3.企业应根据新标准要求,完善检测手段,真正按标准要求实施质量控制,确保产品质量安全。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号