摘要 1985年在原机械工业部支持下,由国家教委批准,在燕山大学建立了超硬材料专业,开始培养超硬材料专业方向的本科生和研究生。目前,超硬材料专业每年招收博士研究生3—6人,硕士研究生8—...

1985年在原机械工业部支持下,由国家教委批准,在燕山大学建立了超硬材料专业,开始培养超硬材料专业方向的本科生和研究生。目前,超硬材料专业每年招收博士研究生3—6人,硕士研究生8—15人,在读博士研究生20余人,在读硕士研究生30余人,形成了较强的研发和高级人才培养能力。超硬材料专业方向所在的材料科学与工程学院是研究型学院,学院现有材料科学与工程博士学位授权一级学科和博士后科研流动站。下设材料学、材料物理与化学、材料加工工程、亚稳材料制备技术与科学、大型铸锻件材料与制造技术和高分子材料6个博士学位授权二级学科专业。学院建有“亚稳材料制备技术与科学”国家重点实验室,超硬材料是重点研究方向之一。目前,材料科学与工程学院承担了国家“973”计划项目、“863”计划项目、国家自然科学基金重点及面上项目、国家重点攻关项目、国防军工等重大和重点课题、省部级基金项目和各行各业的科学研究及开发项目200余项,授权专利50余项,获国家科技进步二等奖4项、省部级奖励24项,发表学术论文1200余篇,其中被SCI、EI、ISTP收录800余篇。自从1985年超硬材料专业建立,并开始本科生和研究生培养工作以来,科研工作瞄准金刚石及相关材料领域的国际前沿课题,以及制约我国金刚石工具发展的共性关键问题,与国内外超硬材料厂家密切合作。先后承担完成了国家重点科技攻、国家自然科学基金,霍英东青年教师基金,河北省自然科学基金和杰出青年基金项目。由王艳辉作为项目负责人获得的创新性科研成果主要有:金刚石、立方氮化硼真空微蒸发镀覆技术;刚玉涂覆的金刚石、立方氮化硼;金刚石、立方氮化硼低温超纯镀钛技术;金刚石、立方氮化硼微粉镀钛技术;金刚石、立方氮化硼复合镀覆合金技术;金刚石和CNT准原子层镀覆技术;纳米陶瓷结合剂;非沸腾水解在金刚石和CNT表面沉积氧化物技术;纳米金刚石电极材料及电化学研究。

在金刚石及相关材料领域取得了一批国际公认的研究成果,在金刚石表面镀覆领域形成了系统理论。王艳辉、臧建兵和他们的研究生在《Nano Letters》、《Carbon》,《Electrochemistry Communications》、《Nanotechnology》、《Electrochimica Acta》、 《Surface and Coatings Technology》、 《Applied Surface Science》 和《Diamond & Related Materials》等著名期刊发表发表论文70余篇,SCI收录论文50篇,并被国内外论文多次引用。理论和成果被王光组教授、方啸虎教授、王秦生教授、孙毓超教授的《超硬材料》、《新型金刚石及制品》和《超硬材料科学与技术》等多部专著所引用,并给与高度评价。获得省部级科技进步奖5项。

许多研究成果获得了广泛的工业化应用,如国内外首创、处于国际领先水平的 “真空微蒸发镀覆”技术,其专业设备和原材料,在国内外普及应用。刚玉涂覆的金刚石与纳米陶瓷结合剂也得到越来越多的应用。自2006年纳米陶瓷结合剂研制成功以来,形成了定型牌号,并在国内几十家企业获得工业化应用。这些成果的推广应用对于提高产品性能、降低制品成本和新产品开发起到了重要作用。

现将我们取得的创新性科研成果介绍如下:

1 超硬磨料表面处理技术—镀钛金刚石

1.1 真空微蒸发镀钛技术及应用进展

金刚石晶体与大多数金属之间有很高的界面能,金刚石与结合剂之间无界面结合力,使用中磨粒易脱落。由于金刚石工具中金刚石浓度大约占10%体积, 因此金刚石颗粒脱落后并不能使工作面下的金刚石颗粒马上出露, 使得工作面上金刚石颗粒稀少,不具备切削功能, 导致金刚石工具寿命短且效率低。因此提高金属合金对金刚石的粘结能力, 改善结合剂与金刚石之间的结合状态一直为国内外金刚石生产厂家所重视。

因为只有强碳化物形成元素钛、铬等才能与金刚石反应形成强力结合,人们最初在结合剂中加入一些钛粉和铬粉,期盼能够改善结合剂与金刚石之间的结合状态。结果证明,由于受到钛粉和铬粉与金刚石很少接触、烧结时间短不能充分反应、金刚石石墨化等诸多不利因素影响,收效甚微。多年来大量科学研究和工业化应用的结果表明, 实现这一目标的最有效的方法是在金刚石表面镀覆金属,如钛和铬等, 这些亲和性金属镀层通过化学键合与金刚石之间强力键合, 而金属镀层又与结合剂产生冶金结合, 结合强度大大提高。

在1991年之前,GE公司和Debeers已经有专门的镀钛金刚石牌号,而我国则是空白,1991年,王艳辉作为课题负责人的“超硬材料镀覆技术及设备”课题列入国家85重点科技攻关项目。

在项目开发研究初期,我们对强碳化物形成元素进行了镀覆试验,如钛、铬、钼、钨、钒、铌、钽、锆及它们的合金,发现只有钛镀覆温度最低,其它金属镀覆一般需要900°C以上高温,镀覆后对金刚石造成很大的热损伤。因此镀钛金刚石作为定型产品,并在中磨公司院兴国的合作和支持下,在我国的福建、广东、山东、河南、河北、四川等地开始进行工业化应用和推广。试验的工具包括石材大小锯片、磨块、马路锯片、排锯及钻头等,反馈回来的实验结果,镀钛使得各类金刚石工具使用寿命最少提高30%以上,排锯等工具寿命提高一倍以上。

在我们开发成功真空微蒸发镀覆技术之前,超硬材料镀钛等,采用各类传统的PVD和 CVD方法,这些方法不能大批量镀覆超硬磨料,而且PVD镀覆后镀层与磨料之间没有形成化合物,结合力很低;CVD则镀覆温度高容易损伤金刚石。针对这些问题,我们完成的国家85重点科技攻关项目形成了适用于颗粒状超硬磨料工业化镀覆的“真空微蒸发镀覆”专用技术和设备。

1994年本项成果通过了机械工业部主持的成果鉴定,成果完成人:王艳辉、王明智、院兴国等。鉴定结论为:真空微蒸发镀覆技术及设备为国内外首创,处于国际领先水平。其特点是镀覆量大,每克拉成本低于0.01元,镀覆均匀,并且镀覆后镀层与金刚石已经形成化合物结合层,特别适合大规模工业化应用,应用效果显著。此后国际著名超硬材料企业如Debeers、日进、江信及意大利的金刚石工具厂家与我们进行了长期技术合作。Debeers评价说:“我们一直重视镀覆技术,并且早就形成了很多镀覆金刚石品牌,现在看来,燕山大学的镀覆技术走在了我们前面”。

随着全国使用镀钛技术设备的不断增加,我们发现用户在镀钛原料的选购方面出现难以监控镀覆原料质量的问题,造成镀覆质量出现波动,2001年推出了新一代超纯钛镀覆技术。其技术的核心在于:由于目前国内外生产的钛粉,不管其纯度品级高低,不可避免地含有氧化镁或氧化钠等杂质,这些杂质比金属钛更容易蒸发,优先沉积在金刚石表面,损害镀层质量。镀钛的操作人员都会发现,镀钛设备使用一段时间之后,会在冷却区沉积一层白色沉积物,经分析,就是易挥发的氧化镁或氧化钠等杂质。为了解决这一问题,我们对购进的高纯钛进行高真空高温净化,真空净化处理工艺参数选择在远高于镀钛的真空度和温度,使得容易挥发的杂质挥发、排除。新一代超纯镀钛金刚石,镀层白亮悦目,进一步提高了工具的性能。为了保护用户合法权益,避免假冒伪劣的所谓“真空微蒸发镀钛设备”对金刚石厂家的损害,燕山大学特为用户提供稳定可靠的镀钛专用原料。

专用镀钛原料包含了十多年来“真空微蒸发镀覆技术”研究的核心技术,实现了在不损伤超硬磨料的前提下,结合力最优的目的,为保证全国各类用户稳定生产高质量镀钛金刚石起到了重要作用。我们一直致力于真空微蒸发镀的研究工作,并将最新成果融入到镀钛专用原料中。

近年来全国镀钛金刚石用量迅速增加,以镀钛金刚石为代表的表面处理技术在超硬材料领域得到了越来越广泛的应用,我们还针对不同的用户和不同工具种类,对镀覆工艺技术和结合剂配方进行了优化,获得了最佳应用效果,使工具的性能价格比不断提高。

采用燕山大学的真空微蒸发镀覆技术设备和专用镀钛原料,生产的镀钛金刚石,其外观呈闪烁的金属光泽;微观结构是镀钛层与金刚石之间形成了碳化钛,镀钛后实现了镀层和金刚石之间的强力结合;而金属镀层又与结合剂产生钎焊结合, 从而达到金刚石与结合剂产生冶金结合, 防止了金刚石颗粒的脱落,提高了金刚石的利用率。同时镀层防止了结合剂中铁等有害金属对金刚石的烧结侵蚀,使得金刚石强度提高。因此,采用镀钛金刚石,可以减少金刚石投放量,简化结合剂配方,广泛采用低成本高铁配方,减少产品的性能波动,稳定产品质量。成为广大金刚石工具厂降低产品成本,提高产品质量和市场竞争力的重要手段。

1.2 镀钛对金刚石工具寿命和锋利度的影响

根据多年来实验室研究和工业化应用的反馈意见,真空微蒸发镀钛主要有两个方面的作用:实现金刚石颗粒与胎体结合剂之间的冶金结合,不脱粒,相当于增加了金刚石浓度;另外,镀钛层保护金刚石,防止铁基结合剂烧结过程中腐蚀金刚石,工具中金刚石存留强度增加。所以工具的使用寿命得以提高30%以上。采用镀钛金刚石后,用户可以降低金刚石用量达到10-20%;大幅度降低了工具成本,提高了利润空间。

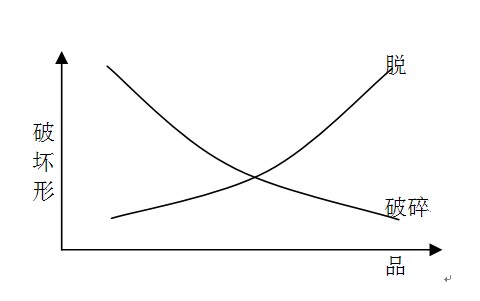

金刚石颗粒在切削和磨削过程中的破坏方式,可以简单的分为脱落损失和破碎损失两种,这两种比率与金刚石的品级有关,如图1所示。随着金刚石品级的提高,破碎的情况减少而脱落的比例增加,因此,虽然镀钛对所有品级金刚石和工具品种都有效,但是,随着金刚石品级的提高,镀钛的效果越加显著。

图1 金刚石品质与金刚石破坏形式的关系

应该指出工业应用结果表明采用镀钛和未镀覆金刚石同样的浓度, 在大多数应用场合镀钛金刚石同时大幅度提高了工具的使用寿命和效率,但是有些应用场合工具的寿命长, 工作效率较低, 这是因为镀钛金刚石不脱粒, 使得参与切削的金刚石颗粒数过多,在这种情况下, 减少工具的金刚石浓度既可提高工具性能又降低了工具成本。大多数厂家减少金刚石用量,工具性能仍高于未镀覆的工具。

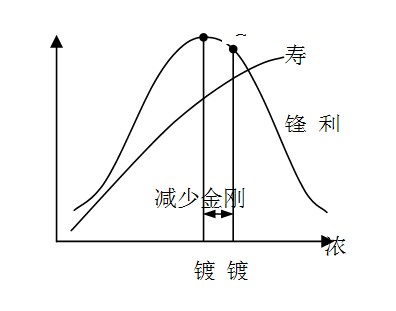

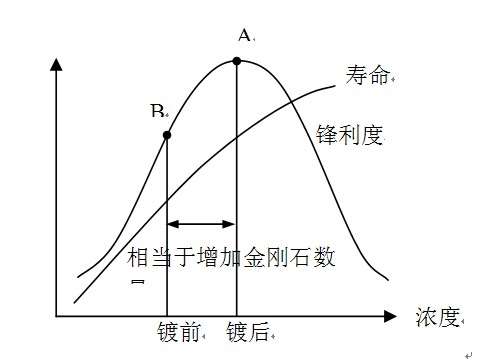

我们用图2和图3来对上述现象进行分析。

图2 镀钛对较高浓度金刚石工具的影响

在金刚石工具中,金刚石的浓度对工具的寿命和锋利度有很大的影响,如图2所示。从很低浓度开始,随着金刚石的增加,工具的使用寿命和锋利度都提高,达到最佳浓度时(此时工具的锋利度最高),继续增加金刚石会降低锋利度。一般来说,绝大多数的工具厂都经过反复的工业化试验调整,使得金刚石投放量处于最佳浓度(即锋利度最佳图2的A点),也有工具厂为了降低成本,金刚石浓度较低,处于图3的B点浓度。对于已经处于最佳浓度的金刚石工具来说(即图2的A点),镀钛使得金刚石脱落大幅度减少,相当于大幅度提高了金刚石浓度,即镀钛使得金刚石浓度从图2的A移动到了C点。体现在工具使用效果上,镀钛使得工具寿命提高了,但是锋利度有所下降。这时要做的是减少金刚石投放量,理论的减少量是图2的A和C两点之间的差值,根据工业化应用结果,一般减少10-20%的金刚石用量,可保持了工具的最佳寿命和锋利度。

图3 镀钛对较低浓度金刚石工具的影响

对于金刚石浓度较低的金刚石工具,处于图3的B点浓度,镀钛金刚石不脱落,使得工具中金刚石浓度提高,金刚石浓度从图3的B移动到了A点,在这种情况下,实际应用效果是镀钛使得金刚石工具的使用寿命和锋利度同时提高了,可以不减少或者适量减少金刚石的投放量。

1.3 镀钛金刚石对结合剂的影响

镀钛后金刚石工具性能对结合剂性能的依赖敏感性降低。没有镀钛时结合剂必须承担两个作用, 首先与金刚石形成烧结体, 形成具有一定强度和耐磨性的工具,其次结合剂必须对金刚石机械卡固嵌镶, 防止脱落,所以结合剂硬则钝, 软则寿命短, 极难调整和稳定质量。采用镀钛金刚石后, 金刚石与结合剂强力焊接在一起, 且避免了高温烧结时对金刚石的损失。只要结合剂良好烧结, 质量是稳定的,可以采用大量的低廉原料

镀钛金刚石由于强力结合对结合剂要求降低,简化了对结合剂配方的要求,取消或者大幅度减少了昂贵的有色金属用量,实现了高铁(75%)结合剂的广泛应用,比如目前市场采用铜包铁粉95%,加5%的锡粉这么简单的配方来制作低成本的金刚石锯片。

此外,镀钛金刚石降低了原料、工艺、模具波动对工具性能的影响,有利于保障产品质量和稳定性,大幅度提高了超硬工具产品的市场竞争力。

1.4采用镀钛金刚石的经济效益分析

根据多年来的大规模工业化应用结果和上述分析可见,采用镀钛金刚石制造工具获得的经济效益,主要有如下几点:

1) 低成本,每克拉镀覆成本<0.01元。

2)采用镀钛金刚石可以减少金刚石用量10-20%,可以适当增加低价的细粒度金刚石用量。

3)镀钛金刚石简化了对结合剂配方的要求,取消或者大幅度减少了昂贵的有色金属用量,实现了高铁(75%)结合剂的广泛应用。

4)稳定产品质量。镀钛金刚石降低了原料、工艺、模具波动对工具性能的影响,有利于保障产品质量和稳定性,大幅度提高了超硬工具产品的市场竞争力。

2. 微粉专用镀覆技术及应用

在真空微蒸发镀覆技术研制成功并工业化应用的基础上,1997年王艳辉负责完成了微粉专用镀覆技术,在国内外首次实现超硬材料微粉工业化镀钛生产。该项技术适用于微粉及200目以细超硬磨料的镀覆,工艺简单可控,成本低。该项微粉镀覆技术圆满解决了微粉的镀覆不均匀和粘连等一系列工业化技术问题,可以实现大规模的工业生产。

普通的真空镀钛,最细达到325目,而且后续处理随着粒度变细十分困难,不能镀覆微粉金刚石,由于金刚石微粉的超细尺寸、超大表面积、易于飞溅、难以沉降和分离。因此,各类镀覆方法、各类镀层种类对于微粉镀覆操作来说困难很大。化学镀、电镀等溶液镀覆镍、铜等,巨大的表面积使化学镀液失稳,微粉在镀液中飘浮不能进行滚镀加厚,微粉镀覆易于形成粘连,镀液与微粉很难分离,从活化-敏化-化学镀-电镀一系列的漂洗过程十分繁杂,微粉容易大量流失,因此采用溶液镀覆方法,几乎难以产生合格的产品,即使勉强镀覆,存在着成本高、废品率高、镀覆不均匀,漏镀、严重粘连等一系列问题。

镀钛超硬材料微粉可应用的工具产品如下:

1、 在光学玻璃加工领域已经广泛应用的金刚石精磨片。

2、 在石材及玻化瓷砖精磨及抛光领域兴起的金刚石抛磨工具。

3、 镀钛金刚石微粉用于线锯制造,可以提高上砂速度和加厚速度。使得金刚石线锯寿命和锋利度大幅度提高

4、 用于各类超硬聚晶切削工具刃磨的金属、陶瓷结合剂金刚石精细磨轮。

5、 镀钛超硬材料微粉用于制造中介结合的超硬聚晶产品。

除了负责完成镀钛金刚石微粉技术和装备,王艳辉还负责完成了国家自然科学基金项目:纳米金刚石镀覆技术研究,获得了微纳尺寸金刚石表面准原子层镀钛和镀硅的创新性技术;以及非沸腾水解氧化物沉积技术。因此,镀覆的金刚石尺寸从微米级达到纳米级,镀层种类从金属到非金属和氧化物,大大扩展和丰富了超硬材料镀覆技术。

3.复合镀Ti-Ni技术及应用

金刚石经过真空微蒸发镀钛之后,由于已经有了导电的金属层,可以直接采用化学镀镍或电镀镍(不必经过敏化、活化等前期处理)形成复合镀层。经过真空微蒸发镀覆钛的金刚石也可以直接电镀镍,这种复合镀工艺省去了敏化、活化、化学镀等诸多的繁琐工序,成本低,批量大,周期短,质量好,无漏镀。适于大规模的工业化生产复合镀层金刚石,是极具成本和质量竞争力的新一代复合镀工艺和技术。

必须指出,先真空镀钛,然后进一步镀镍形成的复合镀金刚石的结构和性能,完全不同于普通的镀镍金刚石。复合镀金刚石首先钛与金刚石已经形成碳化钛,镀镍层很容易与基体钎焊。

复合镀钛镍合金金刚石的应用有如下:

1) 复合镀钛镍合金金刚石用于金属烧结结合剂工具

工业化应用的反馈结果表明:复合镀钛镍金刚石可以进一步提高镀钛金刚石的使用效果,比镀钛金刚石的使用寿命和锋利度提高10%。

2) 复合镀钛镍合金金刚石用于制造钎焊金刚石工具

复合镀金刚石与钎料浸润良好,结合牢固,经砂轮强力打磨不脱落。

3) 用于树脂结合剂的低品级超硬磨料镀镍的新工艺

4 刚玉涂覆的超硬磨料及应用

早在六十年代,国外采用镀铜、镀镍的金刚石制作树脂砂轮,由于当时金刚石价格昂贵,镀铜、镀镍的金刚石提高砂轮使用寿命,获得了普遍应用。超硬材料发展到目前,镀镍的成本接近金刚石磨料的成本,而且很厚的镍镀层阻碍磨削,锋利度降低。

为了解决这个问题,2001年王艳辉研制成功刚玉涂覆的超硬磨料。采用硬脆的刚玉或碳化硅作为涂层,涂层凸凹不平,呈“刺状”,与金刚石、立方氮化硼牢固结合,在树脂基砂轮中能够提高超硬磨料与基体的把持力,防止磨粒的早期脱落。另外脆性的刚玉涂覆层不阻碍磨削过程,因此,同时提高了砂轮的使用寿命和锋利度,这对于解决长期以来砂轮使用寿命和锋利度之间的矛盾问题提供了一个专有技术。中磨公司院兴国用刚玉涂覆的金刚石制造树脂砂轮出口美国,替代了传统的镀镍金刚石,得到用户认可,同时在国内厂家应用结果表明,用刚玉涂覆金刚石的树脂砂轮,同时提高了寿命和锋利度,达到了台湾和日本同类产品的性能。江信公司采用我们的技术生产刚玉涂覆金刚石磨料,形成了专门牌号,在国际上获得了应用。其良好稳定的应用效果得到了国内外的普遍好评。

涂覆刚玉处理的金刚石和立方氮化硼,其增重率一般在50wt%,可按要求任意调整。涂覆后的单颗粒抗压强度可提高12~65%。工业化应用结果表明:经过该工艺处理的超硬磨料,不仅具有镀镍、镀铜超硬磨料的优点,而且克服了它们镀覆成本高及使工具变钝的缺点,使树脂结合剂超硬工具的使用寿命提高20%,加工效率提高30-35%,大幅度提高工具的性能价格比。其最重要的特性是涂覆处理后的磨料具有了良好的自锐性,明显提高了切削效率。

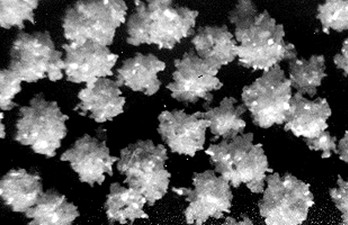

刚玉涂覆处理后的金刚石和立方氮化硼表面呈现出一种浑身长满了小刺的颗粒。刚玉涂层处理后的金刚石表面形态见图4。

图4 刚玉涂覆处理后的超硬磨料形态

2001年,刚玉涂覆的超硬磨料通过了河北省科技成果鉴定,为国内外首创,处于国际领先水平。2003年获得河北省科技进步三等奖,完成人为:王艳辉、王明智、臧建兵等。

5 纳米陶瓷结合剂

由于传统的陶瓷结合剂烧结温度高、强度低,真正的低熔高强陶瓷结合剂是制造国际先进水平的金刚石和CBN陶瓷磨具的关键。为了解决陶瓷结合剂低温高强矛盾问题,我们和国内许多课题组进行了长期的探索,包括各类氧化物的配比优化,把微晶玻璃的理论、成分配比和工艺方法用于陶瓷结合剂的开发,虽然取得了一些进展,但是受工艺繁杂、影响因素众多导致性能不稳定等问题制约了其成功应用。2005-2006年在伦敦帝国理工大学进行了为期一年的纳米低熔高强陶瓷研究的基础上,王艳辉采用纳米材料作为结合剂显著降低了烧结温度,大幅度提高了制品强度、韧性和耐磨性,实验结果的稳定性和重现性良好,并成功获得了工业化应用。

其主要性能特点是:1.烧结温度低,用于金刚石磨具的陶瓷结合剂烧结温度700--850℃,用于CBN磨具的陶瓷结合剂烧结温度800--900℃;结合剂抗折强度高于100MPa。2.密度低,2.68,只有金属结合剂1/3,具有成本优势。3.纳米陶瓷结合剂与金刚石和CBN超硬磨料润湿性良好、结合力大,在烧结过程中与超硬磨料不发生反应、不腐蚀损伤超硬磨料、磨料与结合剂分布均匀、浸润良好。该产品成功用于磨削PCD复合片的陶瓷金刚石微粉砂轮、磨削转子槽的陶瓷CBN砂轮、各类CBN陶瓷结合剂磨头以及CBN和金刚石油石,获得厂家好评。纳米陶瓷结合剂适用于各种粒度,尤其是制造细粒度、微粉、精细磨削工具和刃磨工具,具有普通陶瓷结合剂不可比拟的优势。

纳米陶瓷结合剂分为致密的和均匀气孔型的两大类;按照不同的应用需要,经过烧结之后,可以获得无气孔的致密制品和具有均匀分布的圆形气孔。并且根据用户要求气孔率可以在大范围调整,适合不同用户工具类型的开发。目前定型的产品:纳米低温N680;纳米高强N730;纳米耐磨N780;纳米多孔N830等。

目前,对陶瓷结合剂超硬工具的需求越来越多,国内超硬工具制品厂家正在积极开发陶瓷结合剂金刚石和CBN工具,在一些工具种类已成功取代了昂贵的进口工具。但是,国内超硬工具制品厂家自行配制、融制玻化陶瓷结合剂,工序繁杂,影响结合剂性能的因素众多,导致制品稳定性差。采用我们开发的纳米陶瓷结合剂,只要有一定工具制造基础的厂家可以直接使用,工艺和工序简化,投资少,极易上马,有利于开发出适合用户自己市场特色的各类工具。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号