摘要 天然单晶金刚石在当前的超精密加工中,天然单晶金刚石的切削工具已是必不可少。它可获得极为锋利的切削刃,其刃口圆弧半径可以达到连扫描电子显微镜(SEM)也无法检测的程度。据日本大阪大学...

天然单晶金刚石在当前的超精密加工中,天然单晶金刚石的切削工具已是必不可少。它可获得极为锋利的切削刃,其刃口圆弧半径可以达到连扫描电子显微镜(SEM)也无法检测的程度。据日本大阪大学井川直哉教授介绍,最小可达2~4nm,这是当前的最高水平,是通过切削获得的厚为1nm的切屑推算出来的。1986年日本专门成立了一个金刚石刀尖评价委员会,来解决刀尖的测量问题,直至今天仍然没有很好解决,只是从0.05um提高到2~4nm。1992年东芝机械的浅井昭一也曾提出过利用扫描隧道显微镜(STM)或原子力显微镜(AFM)进行检测的建议,但是并没有再报道过,我国华中理工大学精仪系在1996年报道了用AFM取得了进展,这是可喜的成就。

切削过程中,金刚石的导热性优越,散热快,但是要注意切削热不宜高于700℃,否则会发生石墨化现象,工具会很快磨损。因为金刚石在高温下和W、Ta、Ti、Zr、Fe、Ni、Co、Mn、Cr、Pt等会发生反应。

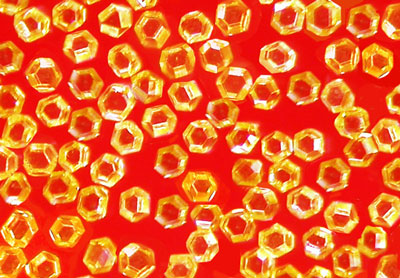

金刚石烧结体(PCD)

PCD的出现,在许多方面代替了天然单晶金刚石。PCD与天然金刚石比较,价格便宜,且刃磨远比天然金刚石方便,所以其应用、推广特别迅速。在大量涌现的新材料中,大部分都是难加工材料,如高硅铝合金,汽车发动机的活塞大量采用这种材料。一般,含硅量低于10%的铝合金,用硬质合金切削工具即可,但含硅量超过10%,就只能借助PCD。当前采用的高硅铝合金含硅量均在12%以上,有的已达18%以上,所以非PCD莫属。

但是,由于PCD的种类很多,有合理选择的必要。其粒度、浓度等都会影响到硬度、耐磨性等性能。因此,在应用中也必须根据被加工材料的种类。硬度等特性来考虑合理的各种参数。由于其具有各向同性,耐磨性比较好,加工成拔丝模甚至优于天然单晶金刚石。

PCD在国内外的生产已十分普及,但是质量有较大的差异,因此在价格上出入很大。国内曾用美国超细粒度的GE公司的刀片,在PneumoPreci~sion的SMG325超精密机床上做了切削试验,曾达到接近镜面的表面粗糙度。

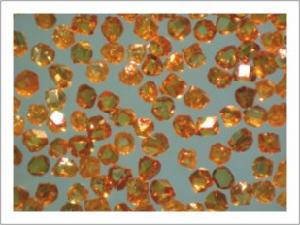

立方氮化硼烧结体(PCBN)

PCBN是CBN颗粒与结合剂一起烧结而成,耐高温,硬度仅次于金刚石,与黑色金属无亲和力。从发展的角度来看,许多新材料需用PCBN来加工。比如汽车变速箱的齿轮采用了PCBN的齿轮滚刀,不仅获得高生产率,且明显的提高了质量,加工面甚至变成了镜面。据资料表明,PCBN滚切过的齿轮表面由于硼的渗入,硬度也变高。这是哈工大的实验所证实的。由于PCBN耐高温,在大气和水蒸气中,在900℃以下无任何变化且稳定,甚至在1300℃时,和Fe、Ni、Co等也几乎没有反应,更不会像金刚石那样急剧磨损,这时它仍能保持硬质合金的硬度,因此,它不仅能切削淬火过的钢零件或冷硬铸铁,而且能被广泛应用于高速或超高速的切削工作上。但是,PCBN不适于切削一般的钢件,因此。选择工具时必须注意。采购时必须考虑到其粒度、浓度。

超硬材料涂层切削工具

CVD、PVD等技术的出现,是切削工具领域中的一次重大的革命。它的出现立即引起了机械制造领域的巨大反响,理想的切削工具应当是既有硬的表面,又有高的韧性,涂层技术便达到了这个目标。

最早的涂层材料都是陶瓷性质的物质,如TiN、TiC、Al23O等,近年来,涂层技术又有了很大的发展。超硬材料涂层正在得到全面应用,许多产品相继出现在市场上,但国内尚处在实验阶段,预计也会很快突破,超硬材料涂层的发展,使整个现有的切削工具的性能都明显得到了提高,面对当前大量涌现的难加工材料,这些新发展的涂层技术将有巨大的适应能力,前景相当喜人。

超硬材料涂层的种类共有三大类,即类金刚石、金刚石和CBN。这些涂层材料均为纯金刚石或纯CBN,所以硬度与沉积的材料是相同的,和PCD与PCBN相比,因不含结合剂,所以硬度、耐磨性等均有较大的提高。

金刚石涂层和CBN涂层的性能与原材料是相同的,只是薄膜而已,使用时与陶瓷涂层类同。这里着重介绍类金刚石膜。

类金刚石碳(Diamond-LikeCarbon,简称DLC)膜具有与金刚石膜相似的优异性能,其抗摩擦磨损性能良好,且DLC膜制备工艺日趋成熟,可以在很低的沉积温度下获得大面积且表面粗糙度小的DLC膜,而金刚石薄膜则要求较高的沉积温度(约800℃~1000℃),因此,许多基体材料受到限制,如高速钢,而且在大面积上沉积均匀也比较困难,表面也粗糙。因此,DLC膜在许多场合更易获得应用,如可作磁盘的保护膜。

在涂层切削工具的使用方面,和陶瓷涂层的一样,涂层基体也必须作很好的处理。一般基体的硬质合金为YG8,其预处理工艺首先用W1金刚石微粉抛光,再进行表面脱钴15min,脱钴液为1:3硝酸水溶液,然后在丙酮中超声波清洗10min。基体在涂复之前,清洗的工作极为重要。如果是切削工具,在刃磨中必须保证不能退火。

由于超硬材料涂复的技术历史尚短,还处在发展之中。相信它也会和陶瓷涂层技术一样,会更加完善。

厚膜金刚石

金刚石薄膜的合成技术和应用研究在全球范围发展极为迅速,形成了“金刚石薄膜热”。在这十多年内,气相合成的方法发展到二十多种,一般沉积的速度每小时只1~2um,如何加快沉积速度一直是人们研究的课题。在近期沉积速度发展到了100um/h以上,最高达到930um/h。我们称之为厚膜金刚石。我国东方天地金刚石研究所成功地掌握了这门技术,最大的沉积厚度达到了2.3mm。现在已商品化,进入了国际先进行列。厚膜金刚石不同于PCD之处是没有结合剂,是纯金刚石,所以它的硬度高得多,与天然金刚石不同,它具有各向同性,成本低,因此在许多方面将取代PCD。用作拔丝模将是均匀磨损,因此拔丝的线材质量明显优于天然金刚石模具。如果沉积质量进一步提高,在超精密加工中也有取代天然金刚石的可能,因此颇受超精密领域的重视。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号