当今神州大地都在谈论“改革开放三十年”,因为这三十年中国的确发生了翻天覆地的变化。如何看待机床工业的三十年,当然智者见智、仁者见仁。横看成岭侧成峰,一芥草民也可来话说话说吧。

从数字看三十年巨变

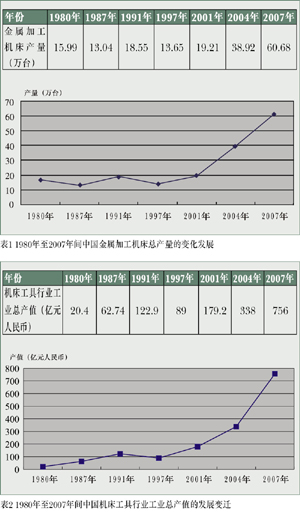

中国的统计数字,由於统计途径与计算方法不尽相同,或许与国际报表不一定合拍,但大体作参考依据还是可以的。1980年至2007年间,中国金属加工机床总产量的变化和机床工具行业工业总产值的发展变迁分别如表1和表2所示。

以下两个图表我选择了部分年度的统计资料,无论从数量或产值而言,中国这30年的突飞猛进是世界机床史上绝无仅有的。然而从中也能发现,这个进步过程并非直线上升或螺旋式上升,而是风风雨雨、曲曲折折,特别是经历了90年代初的一波高峰後,在上世纪末就连续3年跌入低谷,当时机床界忧心忡忡,这种窘况直至 1999年起才有所改观,转为强劲反弹。

然而在此期间,国家对机床工业的关心一刻也没有停止过。如支持上海和渖阳的机床行业通过世界银行贷款进行技术改造;1997年国家支持机床行业推进产业化发展;从“六五”、“七五”、“八五”、“九五”计划中,国家都拨款支持数控技术立项;特别是2006年国务院颁发了《关於加快振兴装备制造业的若干意见》,极大地加快了机床企业的前进步伐。

天时、地利、人和促成机床工业崛起

具体而言,究竟是什麽原因促成了中国机床工业的这一轮崛起的呢?我觉得可以从天时、地利、人和这三方面来分析。

本文作者上海机床工具集团有限公司高工徐正平先生

首先是得到了党和国家领导人的高度重视。正是由於政府高层深谙机床工业在国民经济中的重要地位和在国防军工中起到的积极作用,国家相继出台了一系列政策扶持企业发展,如内需拉动、贷款、退税、增值税抵扣、奖励科技成就、甚至考虑政府买断首台新产品等措施。

同时,改革开放对促进制造业的大发展来说功不可没。有力推动了世界制造业的重心向中国转移,将中国打造成世界的制造工厂。随着GDP指数的持续两位数增长,作为工作母机的机床工业,其相应的高速发展也是顺理成章的事情。

最後,我们不难发现,时势造英雄。大浪淘沙後涌现出一批优秀企业家—无论是国企或是民营,正是他们呕心沥血、孜孜不倦地带领职工不断奋斗,今日中国机床工业之进步与他们的努力是分不开的。

宏观上究竟发生了哪些变化

1. 全国的机床布局在变

新中国机床工业的起步始於国家第一个五年计划,受益於苏联及东欧的帮助。当时机床的重点骨干企业号称“十八罗汉”,布局重点是东北(齐齐哈尔、渖阳、大连等)、华北(北京、天津、济南)、上海等三块。单就上海来说,包括了上海机床厂(5000名职工)与上海机床总公司(56家企业,2万职工),当时其在全国范围内,生产品种最多,配套也最为齐全。

三十年後的今天,这个格局完全变了。由於国家的重点扶持,目前东北机床这块“一马当先”,跑在全国前面;而随着沿海民营企业雨後春笋般崛起,东部地区的机床业也不容小觑,他们的机床产值已占据了全国的大多数,浙江省甚至喊出口号“要打造成为中国制造业的第一大省”;但上海这一块的萎缩显得很厉害,因为上海市强调打造国际金融、商业、航运中心,支柱产品也定位在钢铁、汽车、石化、造船等方面,10多亿人民币的机床总产值实在排不上号。

2. 企业的结构体系在变

在1980年,中国机床行业统计企业是137家,基本上都是国企,职工28.42万人,工业总产值为20.4亿元人民币,数控机床仅367 台。到了2007 年,中国机床行业企业达1030家,职工17.1万人,产值756亿元人民币,生产数控机床12.3万台,是世界上数控机床产量最多的国家(但大多为中低档数控机床)。

需要指出的是,原来拥有大量职工的国有大中型企业已逐渐转化,所谓的“国退民进”就是改革开放以来,国企在“化小”,在转制,原来几乎为零的民营企业、合资或外资企业,逐步占据了机床工具行业的重头。

3. 国际地位在提升

三十年来,中国机床工业的地位也不断提升,在消费与进口方面多年排名世界第一,产值位居第三,出口为第八(台湾排名第四),目前出口1000 万美元以上的机床企业已接近20家。同时,在资本运作方面,已从外资来华投资发展到我们走出国门去收购与兼并外国公司,这在以前来说,是连做梦也不敢想的。

此外,我还想指出的是,当今世界上有影响的国际机床展有四个,即EMO(德国汉诺威、义大利米兰轮番上演)、IMTS(美国芝加哥)、 JIMTOF(日本东京)、CIMT(中国北京),虽然北京的展馆场地面积不及人家大,但观众人气近年来数北京最旺,摊位也最紧缺,CIMT 2009的参展热情空前高涨便是一个明证。

值得关注的还有,找中国机床工具工业协会谋求合作、洽谈商务的国外厂商、政府或民间组织日渐增多;在国际标准化等专业化委员会上,中国代表的名额不断增加,事实正如中国机床工业泰斗梁训瑄先生早几年所断言的“中国机床工业已跨入世界行列第一方阵”。

4. 产品不断上档次

看一个国家的机床制造业强盛与否,不光看产量和产值,更要看制造水准及产品档次。进入21世纪後,中国机床产品能级也与产量产值同步上升,主要表现在以下几个方面。

a. 品种

当今世界上的高档先进机床,如复合加工中心、五轴联动加工中心、倒立加工中心、并联机床、激光板材加工机床、数控回转头压力机等等,中国都能生产,有些还能出口。像并联机床,中国以产学研相结合的方式予以攻关,在串并联相结合方面还研究得很深。

这些先进技术,有的是我们并购国外企业或买得技术诀窍而得来的,也有消化吸收之後二次开发而成的,反正大部分属於对华禁运的那些核心技术,对我们而言已不陌生了。譬如,加工叶片的铣头两联动回转技术,回转工作台可倾,卧加的箱中箱结构等等,我们已经掌握得比较得心应手了。

b. 规格

极端制造是最难制造的,所谓极端就是极大和极小。目前,中国在极大领域所取得的成就举世瞩目,譬如:大型船用曲轴的加工,由於我们攻克了红套技术的难关,以及大型卧车及数控曲轴磨的开发成功,使得我们的曲轴越做越大,连日韩等国都向我们订货;每当我们参观国内的数控机床展时,琳琅满目的大型国产机床令人目不暇接,最具代表性的龙门五面体加工中心及龙门五轴联动加工中心的展品型式也是丰富多样,中国在龙门加工中心的动梁移动技术方面已很成熟,国产的一些龙门加工中心已能实现自动换头技术。

至於极小,我们也在开发,如与美国合作的纳米磨床、和日本合作的纳米加工中心等,研制已有多年历史。

c. 系统

数控机床的核心技术在於数控系统,当初日本FANUC卖给我们的是三轴两联动,而聪明的中国人研究出软程式及断路棒设置,使三轴三联动得以实现,随即三轴联动的国外数控系统就对华解禁。

五轴联动的数控系统也同样如此,当今国产系统控制机床轴数已不成问题,像上海开通早就研制成功能控制10多根轴的系统,但要实现五轴联动就比较难。值得自豪的是华中数控经过不懈努力,研制成功具自主知识产权的五轴联动数控系统,为中国数控机床实现跨越式发展奠定了基础。此外,大连光洋、南京四开、上海开通等也先後开发成功国产的五轴联动数控系统。

任重而道远、再攀高峰

以上所述只不过反映了最近三十年来中国机床工业所取得的突飞猛进,并不等於说我们已取得了十全十美的成就,客观地说,和德、日、意、瑞士等机床制造强国相比,我们的差距还是不小的。在这些方面,必须保持头脑清醒。

值得反省的是,由於缺乏创新,我们的步履基本上还是跟着别人走,我们数控机床的档次,大多还仅仅停留在中低档上;机床品质虽比以前有很大提高,但系统与机床的平均无故障时间还是差强人意;对大型机床来说,交货期失约也是有待克服的一个较大的问题,这严重影响着我们的商业信誉;而且,就出口来说,中国的外向度(即出口产品的价值占该类产品总产值的百分比)仅为15.3%,德、日则分别为72%和53%,中国台湾省的数值倒是高达78%,所以冷静地思考一下,中国只能算是制造大国而决非制造强国。

当今时分又遭遇国际金融风暴,各国经济纷纷跳水,中国机床工业当然难逃此劫,相应的影响已经显露出来,并正在加深。

回想起2005年的桂林会议上,原机械工业部部长何光远就疾呼道,中国机床的低水准重复是一大弊端!不少企业急功近利,都挤在立加、数车这一块搞竞争,结果压价贱卖、质量又差,最终吃亏的还是自己。而制造大型高档设备的北一、武重、昆机、齐二、齐重等,生意好得连订单都来不及接。

中国机床的三十年,一路风风雨雨过来,面临当下的危机,应该说我们具备承受压力的能耐。中国是发展中的大国,只要有制造业需求,就离不开工作母机。当今政府又投入四万亿人民币来力挽狂澜,这对机床工业来说无疑是个利好消息。一般来说,国家投资拉动的百分之一会用於购买工艺装备,所以前景不必过分悲观;同时,国外来华投资这一块,目前还是在继续,像上海浦东,前三季度的投资额度不降反升,也说明世界对中国制造业的发展信心不减。

与此同时,我们也应该明白,投资拉动有个时间差,会有个滞後过程,对机床行业来说,绝不是几个月就能见分晓的。在中国改革开放初期,机床工业并不见多大起色,只是在制造业大发展後才出现“井喷”的,因此,估计形势的转好起码也要等到明年。而且,得益者也不是大家平分一杯羹,当然是优者、强者先得益,故而关掉一批企业也是难免的。值此,不排除一些精明的企业家,反倒觉得目前是抄底的绝佳机会,正在动收购、兼并其他企业的脑筋,对象不仅是国内,还包括国外。

沉舟侧畔千帆过,病树前头万木春。中国机床工业历经三十年风雨之後,目前又要承受一次大考验。历史就是如此,大浪淘沙,谁能成为中流砥柱,谁就是机床工业新一轮崛起中的强者。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号