摘要:通过用金刚石砂轮磨削聚晶金刚石(PCD)材料的试验,研究了磨削速度vs对PCD材料磨除率Q、磨耗比G的影响。试验结果表明,Q随vs的提高而增大,但增幅较小;G随vs的提高其曲线呈驼峰形,且驼峰对应于中速磨削范围。根据磨削过程中磨削力、砂轮磨耗率的变化规律及PCD磨削表面微观形貌,分析了该试验结果的产生机理。研究结果表明,磨削PCD材料时存在一个最佳磨削速度范围,在此范围内磨削成本最低、磨削效率较高。

1 引言

聚晶金刚石(PCD)复合片兼有天然金刚石的硬度、耐磨性和硬质合金的抗冲击性,是理想的刀具材料。PCD刀具在高速切削有色金属及其合金、非金属材料等加工场合表现出优异的切削性能,因此被广泛应用于汽车、航空航天等加工领域。然而,PCD材料的高硬度、高耐磨性也给其加工带来了困难,目前通常采用金刚石砂轮磨削工艺加工PCD材料。砂轮中的金刚石磨料对PCD材料的磨削作用实质上是两种硬度及性质相近的物质之间的相互作用,与普通磨削过程(磨料硬度远高于被磨材料硬度)具有明显区别,因此PCD复合片刃磨工艺具有自身的变化规律,而目前对这种规律的研究还不够充分,认识也不够统一,一些观点和结论也缺乏足够依据。本文针对磨削速度vs对PCD材料的磨除率Q、磨耗比G 等指标的影响进行了较系统的试验研究,并对其作用机理进行了深入的分析探讨,其结果对优化PCD刃磨工艺具有理论指导意义。

2 试验条件与方法

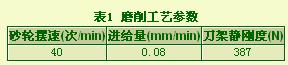

磨削试验在台湾产FC-200D 型PCD&PCBN专用工具磨床上进行。使用型号为6A2 150×40×15×5 W20 M100 的国产金刚石砂轮磨削美国通用电气(GE)公司生产的长方形(25mm×5mm)1300 PCD刀坯(PCD层横截面积为2.5mm2)。采用日本产Mitutoyo数显千分尺(精度0.001mm)测量PCD刀坯的磨除长度;在磨床进给系统上安装定位块,利用进给数显系统(精度0.001mm)测量金刚石砂轮的磨耗厚度,并通过计算分别求出PCD材料磨除率、砂轮磨耗率及磨耗比。试验中采用水基冷却液,磨削工艺参数见表1。在磨削过程中,用Kistler测力仪同步测量磨削力。将磨削后的PCD试件置于日本产JSL-5600LV扫描电镜上观察其微观形貌。

3 试验结果与分析

图1 PCD磨除率、磨耗比与磨削速度的关系

图2 低速磨削时PCD磨削表面的微观形貌

图3 高速磨削时PCD磨削表面的微观形貌

图4 砂轮磨耗率与磨削速度的关系

图5 PVD磨削力Ft、Fn与磨削速度的关系

磨削试验结果如图1所示。由图可见,PCD磨除率Q随磨削速度vs的提高而递增;磨耗比G曲线存在驼峰,即中速磨削(7m/s≤vs≤14m/s)时G值最大,而高、低速磨削时G值均较小。笔者认为产生这一结果的原因是随着磨削速度的提高,PCD的磨削机理及金刚石砂轮的磨损形式发生了变化所致。

PCD的磨削机理主要有四种去除方式:冲击脆性去除、沿晶疲劳脆性去除、疲劳点蚀脆性去除、热化学及机械热去除。冲击脆性去除主要发生在磨粒切入处(即刃口处),在任何磨削速度下均会发生;而其它去除方式在不同磨削速度下其主次地位会发生变化。随着磨削速度的提高,磨削区温度将逐渐升高,由PCD的物理、化学性能可知,热化学及机械热去除在磨削中所占比例将逐渐增大。图2、图3分别为试验样本在低速(vs=3.92m/s)和高速(vs=25.17m/s)磨削时的磨削表面微观形貌。由图2可见,PCD磨削表面沿晶附近及金刚石表面存在大小不等的凹坑及纵横交错的微裂纹,且磨削表面未见明显的平滑区及机械划痕。这说明低速磨削时PCD材料去除方式以沿晶脆性去除及疲劳点蚀脆性去除为主,以局部的热化学及机械热去除为辅。由图3可见,PCD磨削表面存在许多平滑区,在平滑区上可见明显的机械划痕,且其上基本不存在点蚀坑和微裂纹;同时,在PCD磨削表面低洼处、PCD沿晶附近及金刚石颗粒表面仍存在大小不等的凹坑。这说明高速磨削时PCD材料的去除方式以热化学及机械热去除和沿晶疲劳脆性去除为主,以疲劳点蚀脆性去除为辅,这与有关文献的观点相吻合。因此,随着磨削速度的提高,虽然单颗磨粒的切削厚度减小,但因PCD磨削机理发生了转变,反而使PCD磨除率Q随磨削速度vs的提高而递增,但因磨粒的正常磨损也同时加剧,所以Q值增长幅度不大。

PCD磨耗比G曲线在中速(7m/s≤vs≤15m/s)磨削范围内存在驼峰。笔者认为这是磨粒磨损形式发生转变所致。图4所示为对应的砂轮磨耗率Qs与磨削速度vs的关系曲线。由图可知,在对应G曲线驼峰的磨削速度范围内,砂轮的磨耗率最小;而在其它磨削速度下砂轮的磨耗率均较大。由图5所示的切向磨削力Ft与磨削速度vs的关系可知,磨削过程中,切向磨削力Ft随磨削速度vs的提高而减小。低速磨削时,作用于单颗磨粒上的Ft较大,磨粒易产生过早的整体脱落磨损,因此砂轮磨耗率较大;中速磨削时,作用于单颗磨粒上的Ft减小,且磨削区温度不太高,因此磨粒不易产生过早的整体脱落及过快的热钝化磨损,而是以微破碎磨损为主,磨粒处于最佳工作状态,因此砂轮磨耗率最小;高速磨削时,虽然作用于单颗磨粒上的Ft进一步减小,但因磨削速度高而导致磨削区温度升高,因此磨粒将产生过快的热钝化磨损,使磨粒很快丧失磨削能力,导致砂轮磨耗率急剧增大。由于磨粒的磨损形式随着磨削速度的提高而发生上述转变,且PCD磨除率随磨削速度的提高而增大,因此,在磨粒处于最佳工作状态的磨削速度范围内,PCD材料的磨耗比G最大,即磨耗比曲线存在驼峰。

在磨削过程中,由图5所示法向磨削力Fn与磨削速度vs的关系可知,中低速磨削(vs≤15m/s)时,Fn随磨削速度vs的提高而增大;高速磨削(vs>15m/s)时,Fn随vs的增大而减小。虽然这与传统的磨削力与磨削速度关系不符,但PCD磨削机理随磨削速度提高而发生上述转变的结论可令人信服地解释这一试验结果。众所周知,在正常工作条件下,砂轮中金刚石磨粒的钝化磨损程度随vs的提高而增大;在其它磨削条件相同的前提下,磨削区温度随磨削速度vs的提高而升高。低速磨削时,PCD材料去除方式以沿晶脆性去除和疲劳点蚀脆性去除为主,以局部的热化学及机械热去除为辅,磨削区的平均温度较低,PCD表面的硬度随温度(速度)升高而降低的幅度很小,而砂轮中金刚石磨粒的钝化磨损程度随vs的提高而增大,因此,低速磨削时Fn随vs的提高而增大;高速磨削时,PCD材料去除方式以热化学及机械热去除和沿晶疲劳脆性去除为主,以疲劳点蚀脆性去除为辅,磨削区的平均温度较高,PCD表面的硬度随温度(速度)升高而明显降低,因此,高速磨削时Fn随vs的提高而减小。综上所述,用金刚石砂轮在加冷却液的条件下磨削PCD材料时,对于材料磨除率Q和磨耗比G这两个目标函数,在中速磨削范围内,G值最大,Q值也较大,砂轮处于最佳工作状态。这表明磨削PCD材料时磨削速度vs存在一个最佳范围。

4 结论

随着磨削速度vs的提高,PCD材料的去除机理将发生转变,即由脆性去除控制PCD材料去除向由脆性去除、热化学及机械热去除同时控制PCD材料去除转变,且随着vs的提高,热化学及机械热去除所占比重逐渐增大。

随着磨削速度vs的提高,PCD材料磨除率Q逐渐增大,但增长幅度较小。

对于PCD材料磨耗比G和磨除率Q,存在一个最佳磨削速度范围。在此范围内,G值最大,Q值也较大,砂轮磨耗率Qs值最小,即砂轮处于最佳工作状态。在本文试验条件下,最佳磨削速度范围为:7m/s≤vs≤14m/s。

低速磨削时,法向磨削力Fn随磨削速度vs的提高而增大;高速磨削时,Fn随vs的提高而减小。切向磨削力Ft随磨削速度vs的提高而减小。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号