摘要:分析了CVD金刚石厚膜刀具材料的性能特点,对CVD金刚石厚膜车刀进行了精密切削和难加工复合材料切削试验,结果表明:CVD金刚石厚膜刀具加工铝合金的表面粗糙度可达Ra0.05µm;切削难加工复合材料时刀具耐磨性和使用寿命明显优于硬质合金刀具、PCBN刀具和PCD刀具。

1 引言

CVD金刚石厚膜材料为全晶质纯多晶金刚石,具有硬度高、导热系数大、摩擦系数小、各向同性等优良的物理机械性能,它既弥补了天然金刚石稀缺昂贵、各向异性等不足,同时又克服了人工合成单晶金刚石颗粒细小、聚晶金刚石(PCD)化学热稳定性较差、CVD金刚石薄膜界面结合强度低等缺陷,是制造切削刀具的理想材料。在国外,CVD金刚石厚膜刀具已步入商业化应用阶段。在国内,对此类刀具的研究开发及产业化进程也不断加快。可以预见,CVD金刚石厚膜刀具的应用将对机械制造业(尤其是汽车制造业)产生积极而深远的影响。

2 CVD金刚石厚膜刀具的性能特点

硬度

CVD金刚石厚膜为纯多晶金刚石材料,碳原子以SP3 型共价键结合,其硬度接近天然金刚石,高于采用钴结合剂的聚晶金刚石(PCD)。

耐磨性

CVD金刚石的晶粒度大小对耐磨性的影响不同于PCD。PCD刀具的晶粒尺寸越大,耐磨性越好,对粗加工较为有利;对于工件表面质量要求较高的精加工则需选用细晶粒PCD,但刀具耐用度有所降低。CVD金刚石的耐磨性则不取决于其晶粒度大小,大晶粒与小晶粒材料具有相同的耐磨性(比PCD高2~10 倍),这对于精加工十分有利。

摩擦系数

由于金刚石表面的悬挂键被氢饱和而具有化学惰性,因此CVD金刚石厚膜刀具抛光表面具有极低的摩擦系数(0.06~0.1),可有效降低切削温度。

热导率

金刚石的热导率高于所有其它材料。CVD金刚石的热导率为8~20W/cmK,远高于银的热导率(4.29W/cmK)。CVD金刚石厚膜刀具的高热导率有利于切削刃的热量传导,可避免因刀具发热而发生粘刀现象,从而提高刀具使用寿命,减少工件的热损伤和热变形。

热稳定性

CVD金刚石的热稳定性远高于在高温高压下合成的聚晶金刚石(PCD)。因烧结需要,PCD中加入了具有催化作用的金属(如钴),一般在600℃时即开始氧化,700℃时发生石墨化反转。而CVD金刚石在空气中需700℃以上才开始氧化,在真空或惰性气体中的热稳定性可达1200℃以上。CVD金刚石厚膜刀具极高的热稳定性和化学稳定性可大大提高其切削性能,尤其适于在较高切削温度下加工高耐磨的新型复合材料。

单晶金刚石、聚晶金刚石、CVD金刚石的不同性能特点决定了它们的应用范围有所不同。除断裂韧性外,CVD金刚石的其它性能均优于PCD,两种刀具的应用范围基本相同,但PCD刀具更适合粗加工、半精加工以及切削冲击较大的加工场合,而CVD金刚石厚膜刀具在精加工和连续切削时更具优势。

3 CVD金刚石厚膜刀具切削试验

试验目的与条件

切削试验目的是研究CVD金刚石厚膜刀具的精密、超精密加工性能以及加工难加工复合材料时的切削性能。

切削试验分别在某航天行业工厂和北京理工大学进行。试验用机床为瑞士制造的Shaublin125型精密车床;试验用的4把CVD金刚石厚膜车刀片采用厚度为0.6mm 的CVD金刚石厚膜焊接在硬质合金刀体上,刀片总厚度为1.6mm,在600 倍万能工具显微镜下检测刀片,切削刃平整光滑、完整无缺。

试验结果与分析

用一把CVD金刚石厚膜车刀片加工硬铝合金(LY12)。切削用量为:切削深度ap=5~6µm,进给量f=0.01mm/r,切削速度v=120m/min。切削试验结果:被加工表面粗糙度Ra=0.05µm(机床性能及使用年限对加工表面质量的进一步提高有一定限制),表明CVD金刚石厚膜车刀可用于精密切削加工,并具有取代天然单晶金刚石车刀用于超精密切削的可能性。

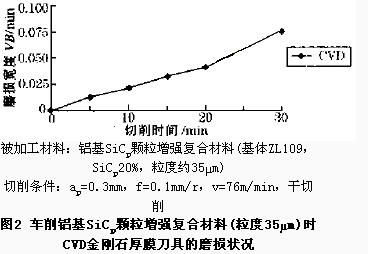

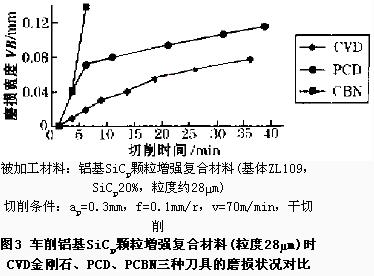

用其它三把CVD金刚石厚膜车刀片分别切削三种复合材料:酚醛塑料基玻璃纤维增强复合材料(GFRP)、粒度分别为35µm 和28µm 的铝基SiCp颗粒增强复合材料。刀片几何角度为:g=0°,a=6°,kr=75°,kr'=15°;刀尖圆弧半径r=0.3~0.35mm。采用J19型万能工具显微镜检测刀具后刀面磨损带宽度VB,并与其它种类车刀的切削磨损状况进行对比。检测结果分别见图1~图3。

由图1可见,分别用CVD金刚石、PCBN、硬质合金(YG8)三种刀具切削酚醛塑料基玻璃纤维增强复合材料(GFRP)材料时,若以刀具后刀面磨损宽度VB=0.15mm 作为磨钝标准,YG8车刀的使用寿命仅为30分钟;PCBN车刀在使用50分钟后磨钝;而CVD金刚石厚膜车刀在切削50分钟后的后刀面磨损宽度VB仅为0.06mm。

由图2 可见,在车削典型的难加工材料——铝基SiCp颗粒(粒度约35µm)增强复合材料时,CVD金刚石厚膜车刀切削30分钟后的后刀面磨损宽度VB仅为0.075mm 左右,其耐磨性和使用寿命均大大高于硬质合金(YG8)刀具和PCBN刀具。

由图3可见,分别用CVD金刚石、PCD、PCBN三种车刀切削粒度约25µm 的铝基SiCp颗粒增强复合材料时,PCBN刀具在切削5分钟后磨钝;PCD刀具车削36分钟后其后刀面磨损宽度VB=0.12mm,已接近磨钝;而此时CVD金刚石厚膜车刀的后刀面磨损宽度VB仅为0.08mm。试验结果表明:CVD金刚石厚膜刀具的耐磨性最好,PCD刀具次之,PCBN刀具相对最差。上述切削试验结果与其他文献给出的切削试验结果比较接近。

综上所述,CVD金刚石厚膜刀具在半精密、精密切削加工中,具有比PCD、PCBN超硬刀具更好的耐磨性和更长的使用寿命。此外,由于CVD金刚石具有低摩擦系数和高热导率,允许采用较高切削速度而不致产生有害的热量积累,因此CVD金刚石刀具也适用于高速切削加工。

4 结论

4.1 CVD金刚石厚膜刀具切削硬铝合金(LY12)时,可实现Ra0.05µm 的表面粗糙度,因此该刀具适用于精密切削加工并有可能替代天然金刚石刀具用于超精密切削加工。

4.2 CVD金刚石厚膜刀具切削酚醛塑料基玻璃纤维增强复合材料、铝基SiCp增强复合材料等难加工材料时的耐磨性、使用寿命等切削性能明显优于硬质合金刀具、PCBN刀具和PCD刀具。

4.3 CVD金刚石厚膜刀具具有优异的切削性能,在超硬切削领域具有广泛的应用前景。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号