摘要:分析了超微细切削加工的机理、特点及技术难点,并对最小切削厚度与刀具刃口圆弧半径的关系进行了量化分析。讨论了切削过程中的微振动、刀具的磨损和崩刃、材料的微量切削加工性、机床的动特性、加工环境的稳定性等因素对超微细切削过程的影响,并提出了解决措施。

1 引言

微细加工技术是指微小尺寸零件的制造加工技术。随着航空航天、国防工业、现代医学以及生物工程技术的发展,出现了越来越多的小型化、微型化设备和微小尺寸零件,利用微细加工技术制造的各种微机械如微型电动机、微型传感器、微型泵等有着日益广阔的应用前景。现代制造技术对微细加工的要求也越来越高,已发展到超微细加工;向现有制造技术的加工极限挑战,发展超精密加工、超微细加工和纳米加工技术,已成为现代制造技术的一个发展方向。

微细加工技术不仅包含各种传统的精密机械加工方法,同时还包含如电子束加工、离子束加工、化学加工等特种加工方法。这些特种加工方法目前在微细加工领域都得到了很好的应用,而微细、超微细领域的切削加工却存在着一些技术难点,限制了它的广泛应用。因为即使是传统的机械加工,对微小尺寸与普通尺寸的加工机理和方法也不相同。本文通过研究超微细加工的机理,分析超微细加工中的技术难点及其对加工过程的影响,并提出了解决措施。

2 超微细切削加工的机理

普通切削和微细切削在加工机理上各不相同。在普通切削时,由于工件尺寸较大,允许的切削深度、进给量均较大;而在微细切削时,由于工件尺寸微小,从强度、刚度上都不允许采用较大的切削深度和进给量,同时为保证工件尺寸精度的要求,最终精加工的表面切除层厚度必须小于其精度值,因此切削用量必须很小。

一般的金属材料是由直径为数微米到数百微米的晶粒构成。由于微细切削的切削深度非常小,特别是亚微米和纳米级的超微细切削,通常切削深度小于材料的晶粒直径,使得切削只能在晶粒内进行,这时的切削相当于对一个个不连续体进行切削,所以微细切削是一种断续切削。由于材料存在微观缺陷以及材质分布的不均匀性,使刀具在切削时的切削力变化较大,且切削刃将受到较大的冲击和振动。

2.1 微细切削的切削力特征

微细切削加工是一种超微量分离技术,切削时金刚石刀具刃口附近的切削力为亚牛顿级甚至更小。切削力能清晰地反映切屑的去除过程,因此研究切削力模型有助于了解切屑的切削特性。微细切削时的切削力特征为:切削力微小,单位切削力大,且切深抗力大于主切削力;切削力随切削深度的减小而增大,且在切深很小时切削力会急剧增大。这就是切削力的尺寸效应。

微细切削时切削力的物理模型与刀具刃口的亚微米结构关系密切。由于切削刃刃口圆弧半径的存在,切削刃在纳米量级切削时有一个很大的负前角,使切削变形增大,故切削时的单位切削力大;同时,由于微细切削往往在晶粒内部进行,切削力必须大于晶体内部的分子、原子结合力,因而使单位切削面积上的切削力急剧增大。

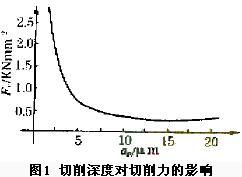

与普通切削时切削力随切削深度的增大而增大不同,微细切削时的切削深度和进给量都很小。由于刀具刀尖圆弧半径和刃口圆弧半径的存在,使切削变形明显增大。切削深度很小时,刀尖圆弧半径造成的附加变形占总切削变形的比例很大。由于切削力的尺寸效应,所以切削深度越小,切削力越大(微细切削时切削深度对切削力的影响如图1所示)。

2.2 微细切削的最小切削厚度

在机床条件最佳时,采用极锋利的金刚石刀具可以实现纳米级的连续稳定的切削。能稳定切削的最小有效切削厚度称为最小切削厚度,微细切削可以达到的最小切削厚度与金刚石刀具刃口的圆弧半径、被切材料的物理力学性能相关。

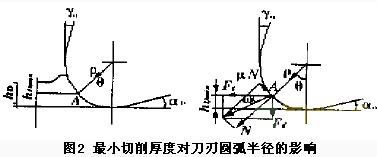

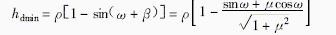

如图2所示,工件上A点处受主切削力Fc及其垂直力Fd的作用,形成合力F(合力F也可分解为A点处的法向力N和摩擦力µN),合力F的方向即为A点处所受的正应力方向。当A点的正应力方向与切削速度方向的夹角w约为45°时(对于不同的加工材料,所要求的夹角大小也不同,用金刚石刀具加工铝合金时,夹角约为38°~45°),A点以上被加工材料堆积形成切屑,而A点以下被加工材料经弹性、塑性变形,形成加工表面,此时A点即为最小切削厚度的极限临界点。极限最小切削厚度hDmin可通过下式求得:

hDmin=r(1-cosq) (1)

式中:r——切削刃刃口圆弧半径

由图2可知,q+w+b=90°,即 q=90°-(w+b) (2)

式中:b——刀具与工件材料的摩擦角,tgb=µ(摩擦系数),用金刚石刀具切削铝合金时摩擦系数约为0.12~0.26

w——正应力方向与切削速度方向的夹角,w值与工件材料的强度、延伸率、摩擦系数以及A点位置的高低有关,根据经验w=38°~45°

将式(2)代入式(1)化简得:

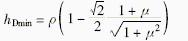

当w=45°时,上式可简化为:

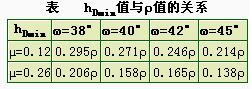

由上式可见,极限最小切削厚度hDmin与刃口圆弧半径r、材料本身的物理力学性能及刀具—工件间的摩擦系数有关。hdmin值与r值的关系见下表。

根据经验,可取w=42°,当µ=0.12~0.26时,hDmin=(0.165~0.246)r。

由此可见,若要实现切削厚度为纳米级的超薄切削,此时所用金刚石刀具的刃口圆弧半径应为4~6nm,这是刃口半径极小且极为锋利的刀具。

2.3 切削温度的影响

由于微细切削的切削用量极小以及金刚石刀具和工件材料具有高导热性,因此,与传统切削相比,微细切削的切削温度相当低。但对于精度极高的超微细加工来说,加工温度的微小变化对加工精度的影响也是不可忽略的。同时,切削温度对刀具磨损影响较大,切削温度在金刚石刀具的化学磨损中的影响也极为显著。

2.4 微细切削过程的复杂化

极小的切削深度(纳米级)、有限的刃口半径、切削厚度相对于刃口半径的低比率、切削刃质量以及发生在后刀面上的少量刀具磨损都会使超微细加工过程复杂化。三个变形区的变形,尤其是第三变形区的刀具—工件间的摩擦以及由于被加工表面的弹性恢复会引起刀具磨损,从而产生切削热,影响加工表面的完整性,并引起亚表面损伤。当切削厚度与刃口半径处在同一数量级的时候,由于刀具前角的改变(负前角)而产生的滑擦、耕犁现象对于切削过程的影响也是显而易见的。

3 超微细切削加工的技术难点

微细切削加工主要是指对零件尺寸在1mm以下、加工精度为0.01~0.001mm的微细尺寸零件的加工;超微细加工是指对尺寸在1µm以下的超微细零件的加工;纳米级超微细加工是指对微细度为1nm 以下的零件进行的加工。实现纳米级超微细切削加工主要存在以下技术难点:

3.1 材料微量加工性的影响

材料的去除过程不仅取决于切削刀具,同时也严格受制于被加工材料本身。超微细切削加工材料的选择以纳米级的表面质量为前提,称为材料的“微量加工性”(可用纳米级表面粗糙度及在某一加工距离上对刀具磨损的可忽略性来定义)。影响材料微量加工性的因素包括被切削材料对金刚石刀具的内部亲合性(化学反应)、材料本身的晶体结构、缺陷、分布和热处理状态等(如多晶体材料的各向异性对零件加工表面完整性具有较大影响)。

3.2 单位切削力大

微细切削是一种极薄切削,切削厚度可能小于晶粒的大小,故切削力的特征是切削力微小,但单位切削力非常大。实现纳米级超微细加工的物理实质是切断材料分子、原子间的结合,实现原子或分子的去除,因此切削力必须超过晶体内部的分子、原子结合力。当切削深度和进给量极小时,单位切削面积上的切削力将急剧增大,同时产生很大的热量,使刀刃尖端局部区域的温度升高,因此在微细切削时对刀具要求较高,需采用耐磨、耐热、高温硬度高、高温强度好的超硬刀具材料。在切削铝合金等有色金属时,最常用的是金刚石刀具。

3.3 刃口圆弧半径对超微量切削厚度的限制

刀具刃口半径限制了其最小切削厚度,刀具刃口半径越小,允许的最小切削厚度也越小。由表1可知

hDmin=(0.165~0.246)r

目前常用的金刚石刀具的刀刃锋利度约为r=0.2~0.5µm,最小切削厚度可达0.03~0.15µm;经过特殊刃磨的刀具可达r=0.1µm,最小切削厚度可达0.014~0.026µm。若需加工切削厚度为1nm的工件,刀具刃口半径必须小于5nm,而目前对这种极为锋利的金刚石刀具的刃磨和应用都非常困难。

3.4 刀具的磨损和破损

由于金刚石刀具存在微磨损,在切削一段时间后,刀具磨损会逐渐加剧,有时甚至会突然恶化。金刚石刀具的失效有两种形式:崩刃和磨损。金刚石刀具的机械磨损和微观崩刃是由刀刃处的微观解理造成的,其磨损的本质是微观解理的积累。累积的金刚石刀具磨损主要发生在刀具的前、后刀面上,在经过数百公里的切削长度之后,这种磨损变为亚微米级磨损。由于氧化、石墨化、扩散和碳化的作用,金刚石刀具也会产生热化学磨损。崩刃是当刀具刃口上的应力超过金刚石刀具的局部承受力时发生的,是最难预测和控制的损伤,而且对加工表面质量的影响比前、后刀面磨损的影响要大。降低切削温度可有效减少刀具磨损。此外,在充满饱和碳气体中进行切削也可抑制金刚石刀具的碳化作用。

3.5 切削过程中的微振动

工件表面形貌是由于刀具的轮廓映射到工件上的结果,因此加工表面粗糙度由刀具和工件之间相对运动的精度及刀具刃口形状决定。微细切削时,由于切削深度常常小于材料的晶粒直径,所以相当于对一个个不连续体进行切削。这种微观上的断续切削及机床的动特性会引起切削过程中的微振动。微细切削中的微振动对加工表面质量的影响也不容忽略

3.6 积屑瘤对加工过程的影响

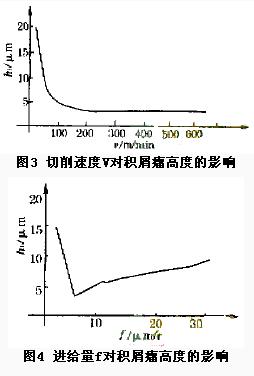

超微细切削时,积屑瘤的影响不容忽视。积屑瘤影响切削力和切削变形,冷焊在刀刃上的积屑瘤还会影响加工表面粗糙度。除刀刃的微观缺陷对积屑瘤的产生有直接影响外,切削速度和进给量对积屑瘤产生的影响也是显而易见的。微细切削时,在所有切削速度范围内都有积屑瘤存在,但切削速度的大小将影响积屑瘤的高度:切削速度越低,积屑瘤越高(切削速度V对积屑瘤高度的影响见图3);进给量越小,积屑瘤也越高(进给量f对积屑瘤高度的影响见图4)。

4 措施与方法

要解决超微细切削加工存在的上述技术难点,加工时应采取以下技术措施与方法:

4.1 合理选材

为了提高超微细加工表面质量,应合理选择工件材料。选择微量加工性较好的工件材料(如非晶体材料或拥有精细晶粒结构的材料)可以得到加工表面完整性较好的工件表面。

4.2 减小刃口圆弧半径

用金刚石刀具超精密切削加工有色金属和非金属材料,能获得Ra0.02~0.002µm 的镜面,精细研磨刀具后可切出厚度达1nm 的切屑。目前金刚石刀具的刃口质量主要靠在旋转的铸铁盘上对金刚石刀具刃口进行精细研磨、抛光获得,而采用离子束加工及化学抛光加工可使被加工刀具具有亚微米级的形状精度。

4.3 采用斜角切削

斜角切削可以增大实际切削前角,减小切削刃圆弧半径及极限最小切削厚度,从而实现超薄切削和微细切削。微细切削时,刃倾角的选择需综合考虑金刚石刀具晶面的选择及刃磨。

4.4 选择适当的刀具前、后刀面

天然金刚石具有硬度高、耐磨性强、高温强度高、导热性好、与有色金属间的摩擦系数低、能磨出极锋利的刀刃等一系列优异特性,因此,虽然天然金刚石价格昂贵,但仍是不可替代的超微细切削刀具材料。

金刚石晶体具有强烈的各向异性,因此金刚石刀具前、后刀面的晶面选择显得尤为重要。通常用作刀具前、后刀面的金刚石晶面为(1 0 0)晶面和(11 0)晶面。用摩擦系数小的(1 0 0)晶面作为刀具的前、后刀面,可减小切削变形,减小刀具后刀面与加工表面间的摩擦及加工表面的残余应力。同时,用(1 0 0)晶面作为刀具的前、后刀面,耐磨性好,刀刃的微观强度高,不易产生微观崩刃,这对于保持刀刃锋利度、延长刀具使用寿命非常有利。

4.5 稳定的机床动特性和加工环境

要实现超微细切削,合理选择机床的动特性和保持加工环境的稳定性也非常重要。加工机床应配备高精度的微量进给装置,能够实现精确、稳定、可靠和快速的微位移;同时要求加工应具备超稳定的加工环境,以保证加工过程在严格的恒温、恒湿、防振、超净条件下进行,尽可能减小微振动对加工表面质量的影响。

4.6 降低切削温度

由于切削用量通过切削温度的变化来影响刀具积屑瘤高度,因此使用切削液降低切削温度是抑制积屑瘤、减小刀具磨损的有效措施。

5 结语

超微细切削是一种微观断续切削,单位切削力大,工件加工表面质量受多种因素制约,切削加工过程复杂。本文通过对超微细切削时最小切削厚度和刀具刃口圆弧半径的关系进行量化,提出了选择微量切削性好的工件材料、采用斜角切削、精细研磨刀具、减小刀具刃口圆弧半径、选择合适的金刚石晶面作为刀具的前、后刀面以及降低切削温度等实现超微细切削加工的技术措施,同时指出,高精度的机床和超稳定的加工环境也是实现超微细切削的一个重要条件。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号