0 前言

从20 世纪70 年代中期, 美、英、德、前苏联等工业发达国家先后开发研制PCD 刀具用于非金属材料和有色金属材料的高速切削, 使机械制造加工中生产效率获得大幅度提高, 切削成本却成倍下降, 因而发展很快, 广泛用于汽车、航天、航空等工业领域。近十多年来, 在市场经济的推动下, 机械制造工业的发展目标是往高效率、高质量、低成本的加工方向发展。要满足这些要求除了依靠高速度、高精度的CNC 机床, 必须依靠具有高硬度、高热稳定性和良好化学惰性的PCD 刀具。特别是近年来中国的摩托车和汽车工业得到较快的发展, 其中摩托车产量已居世界之首, 诸多摩托车制造厂已在生产线上采用PCD 刀具替代原来的硬质合金刀具, 大大提高了生产效率和工件表面质量, 收到了比较明显的效果。

在磨削加工PCD 刀具时通常采用树脂结合剂和金属结合剂金刚石砂轮。由于树脂结合剂砂轮磨削效率低, 使用寿命短, 砂轮修整和更换频繁, 所以工件尺寸分散度较大, 工件加工质量不稳定, 现在已很少采用这种砂轮来加工PCD 刀具。金属结合剂金刚石砂轮磨削效率高、质量好, 但金属结合剂金刚石砂轮自锐性差, 容易堵塞、发热, 修整也比较困难。

本试验采用自行研制的陶瓷结合剂金刚石砂轮加工PCD 刀具, 由于陶瓷结合剂金刚石砂轮具有磨削效率高、硬度高、加工精度高、使用寿命长、修整简单等特点。因此, 其在磨削加工效率上大大提高, 加工质量也显著改善, 加工成本成倍地降低。

1 三种试验砂轮的制备

(1) 树脂结合剂金刚石砂轮的制备

型号规格: 12A 2/45°125×32×32×10×3

粒度浓度:M P- SD W 20 100B

结合剂成分: 聚酰亚胺树脂粉、ZnO、Cr2O 3、Cu、SiC 等

硬化温度: 230℃

(2) 金属结合剂金刚石砂轮的制备

型号规格: 12A 2/45°125×32×32×10×3

粒度浓度:M P- SD W 20 100M

结合剂成分: Cu、Sn、Zn、A g 等

硬化温度: 660℃

(3) 陶瓷结合剂金刚石砂轮的制备

型号规格: 12A 2/45°125×32×32×10×3

粒度浓度:M P- SD W 20 100V

结合剂成分: SiO2、Al2O3、B2O3、Na2O、K2O、ZnO等

硬化温度: 700℃

2 试验条件

本试验采用自行研制生产的树脂结合剂、金属结合剂、陶瓷结合剂金刚石砂轮。磨削加工的几何角度均为: 前角C= 5°, 后角A= 8°, R = 0. 5~ 1. 2 的PCD刀具。试验用工具磨床为: 台湾产FC2500D 型PCD与PCBN 专用刀具磨床。冷却液为乳化液。为了保证试验数据的准确性, 相同的试验重复做三次, 取其平均值为最终数据。同时为了保证砂轮的平整性, 每研磨一次, 都要对砂轮进行修。

3 砂轮磨削试验结果

试验1:

砂轮规格: 12A 2/45°125×32×32×10×3M P- SD W 20 100B

磨削对象: 刃磨PCD 刀具

磨削部分: PCD 刀两刃, 刃宽度为4.6mm , PCD层厚度为0.8mm , YG16 层厚度为1.2cm

磨削余量: 0.10~ 0.05mm

砂轮转速: 1800r/min, 磨削结果: PCD 刀具32 把/h

试验2:

砂轮规格: 12A 2/4 5°125×32×32×10×3M P- SD W 20 100M

磨削对象: 刃磨PCD 刀具

磨削部分: PCD 刀两刃, 刃宽度为4.6mm , PCD层厚度为0.8mm , YG16 层厚度为1.2cm

磨削余量: 0.10~ 0.05mm

砂轮转速: 1800r/m in, 横向往复30 次/m in, 进刀量为0. 05mm/min

磨削结果: PCD 刀具46 把/h

试验3:

砂轮规格: 12A 2/45°125×32×32×10×3M P- SD W 20 100V

磨削对象: 刃磨PCD 刀具

磨削部分: PCD 刀两刃, 刃宽度为4.6mm , PCD层厚度为0.8mm , YG16 层厚度为1.2cm

磨削余量: 0.10~ 0.05mm

砂轮转速: 1800r/min, 横向往复30 次/m in, 进刀量为0. 05mm/min

磨削结果: PCD 刀具108 把/h

4 试验结果分析

(1) 从以上数据可知, 在相同的试验条件下, 相同的磨削时间内, 陶瓷结合剂金刚石砂轮的磨削效率远高于树脂结合剂和金属结合剂金刚石砂轮(图1)。

从图1 可知, 陶瓷结合剂金刚石砂轮的磨削效率要明显高于金属结合剂和树脂结合剂金刚石砂轮的磨削效率, 主要是因为陶瓷结合剂金刚石砂轮的自锐较强, 金刚石微粉能不断地保持锋利的刃口, 从而保持较高的磨削效率。

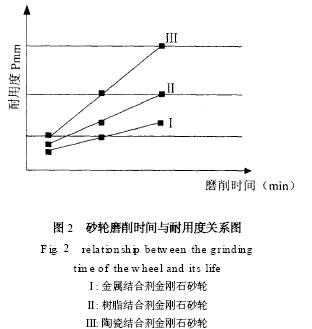

(2) 从三种试验砂轮的耐用度来看, 陶瓷结合剂耐用度最高, 其次是树脂结合剂, 金属结合剂砂轮的耐用度最差(图2)。

从图2 可知, 陶瓷结合剂金刚石砂轮由于耐热性好, 在高温下能保持其稳定性, 可以促进金刚石表面热化学化反应, 使其表面迅速产生软化层, 从而降低金刚石的磨损, 提高了陶瓷结合剂砂轮的耐用度。金属结合剂砂轮的成型性好, 韧性高, 但自励性差, 从而耐用度差。

5 结论

(1) 本试验表明, 使用陶瓷结合剂金刚石砂轮磨削加工PCD 刀具, 可最大限度地提高磨削效率。

(2) 使用陶瓷结合剂金刚石砂轮磨削加工PCD刀具, 磨耗比小, 耐用度高, 使用寿命长, 加工成本低,具有广泛的实际意义和推广价值。

作者:曾俊 西安交通大学材料科学与工程学院,

瓦崇龙 第六砂轮厂

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号