摘要:通过粗磨粒金刚石油石普通和超声珩磨ZrO2工程陶瓷的表面特征试验,分析了所产生不同结果的原因,给出了普通和超声珩磨速度对表面破碎率的影响。研究表明:随着珩磨速度的提高,珩磨表面的破损率逐渐减小。对普通珩磨,在所给速度范围内,整个表面的破碎点面积总和均大于被观察表面的30%,最大的达到70%。而超声珩磨均可获得延性切削表面,破碎率均不大于10%,磨粒刻划的延性痕迹十分清楚。

1 前言

工程陶瓷材料由于其良好的物理机械性能,使之在国防、军事、航空航天、精密医学工程、计算机工程等领域中应用十分广阔。但是,由于这类材料本质上的易脆等特点,加工十分困难,主要问题是:为了避免表面破碎,只能采用极小的切削深度,导致零件制造成本高和生产效率低。此外,在加工后材料表面和亚表面层的微裂纹和微破碎,导致零件的可靠性很差。因此,如何提高硬脆材料的高效精密加工和加工后的可靠性,成为国际上近年来研究的重点。为了提高硬脆材料的加工效率,笔者曾在1994~1995年详细地研究了纵向施振超声珩磨工程陶瓷的表面特性,并给出了超声珩磨的加工效率和被加工的表面质量。本文在上述研究工作的基础上,主要研究粗磨粒金刚石油石超声珩磨工程陶瓷的速度对延性切削的影响及其表面破碎的影响。

2 试验条件和试验结果

为了提高工程陶瓷的加工效率,笔者首先选择粒度140#的青铜结合剂金刚石油石进行试验。在此基础上,选用更粗粒度80#青铜结合剂金刚石砂条进行条件相同的磨削试验,以考察粗磨粒油石超声延性珩磨工程陶瓷的可行性,研究工程陶瓷材料在普通和超声珩磨方法下延性-破碎域切削的转化特征。表1和表2给出了试验条件和试验材料的性能。

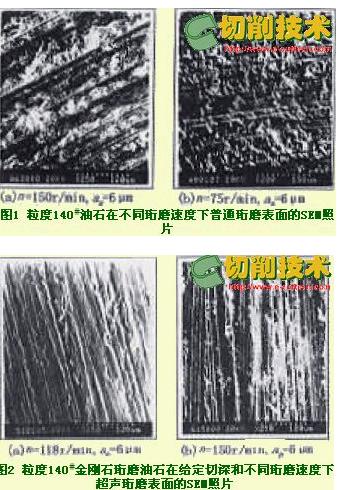

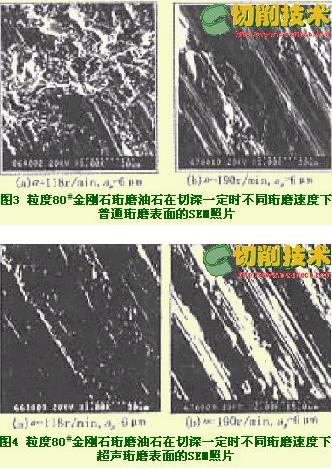

笔者进行了多种珩磨速度和切深条件下的实验,由于篇幅所限,这里仅给出两种珩磨速度一种切深下的加工表面电镜观察结果,但对其它条件下的实验结果进行了讨论。图1给出了采用140#粒度金刚石油石珩磨氧化锆陶瓷材料,在珩磨切深一定(ap=6微米)时,不同珩磨速度下普通珩磨的磨削表面试验结果。图2 给出了在上述同样条件下,采用功率P=100W,振幅A=12~15微米,干磨削时超声珩磨磨削表面的试验结果。磨的磨削表面的电镜观察结果。

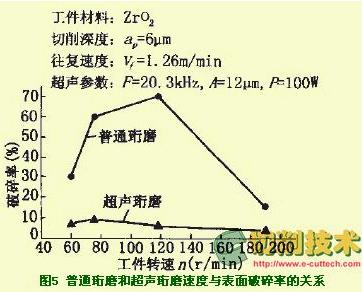

图3和图4给出了采用80#粒度金刚石砂轮珩磨氧化锆陶瓷材料,在与上述相同条件下普通和超声珩磨。

3 实验结果分析及结论

根据李伯民、赵波所著《实用磨削技术》(机械工业出版社1996出版):在所给磨削条件下,被磨削表面的破碎面积小于被观察表面的10%称为延性磨削,大于10%称为破碎域磨削。对比图1、2和图3、4两种粒度和两种珩磨方式下所获得的结果,可以看出:不论采用140#粒度还是80#粒度金刚石珩磨油石,在相同切深下超声珩磨的表面与普通珩磨的截然不同,主要表现在四个方面。

在与普通珩磨同样进给切深下,超声珩磨刻划的沟槽比普通珩磨的要浅一些。这说明超声珩磨时,油石的轴向振动使磨粒的实际压入深度变得较小(而在径向振动时磨粒的切深比普通珩磨的要大)。磨粒的压入深度较小,导致超声珩磨的磨削力较小。此外,在超声珩磨时,磨粒切入材料属于动态冲击压入,磨粒在相同的压入深度下,动态压入所需要的力只是静态压入的1/5,甚至更小。因此,采用超声珩磨可以获得较高的材料去除率。

超声珩磨磨粒刻划的沟槽底部较宽,其宽度近似为超声振动的振幅,而普通珩磨的沟槽底部很窄(图2,图4)。普通和超声珩磨沟槽底部的状况,说明了珩磨时磨粒与被加工材料的瞬时接触状态。普通珩磨的磨削沟槽深而窄,会导致切削力增大和切削区温度相对较高。磨削区温度的高低,影响磨粒的切削锋利保持性,磨削力的大小直接影响材料的去除率和表面破碎状态。因此超声珩磨磨削区较低的切削温度和比普通珩磨小得多的切削力使被加工材料的强度与表面质量得到进一步改善。

超声珩磨和普通珩磨的破碎表现形式不同。超声珩磨表面的破碎凹坑较浅且形状呈片状脱落(见图2和图4中的破碎形式),而普通珩磨表面的破碎凹坑深且呈龟裂状,在凹坑的周围存在着极不规则的微台阶(见图1和图3普通珩磨表面的破碎形式)。这主要是超声珩磨时,油石上所附加的轴向超声作用不仅使磨粒切削力的合力方向发生改变(向磨粒所接触的工件表面方向偏移),而且材料在超声作用下产生局部塑性化,导致了超声珩磨在与普通珩磨同样切深下所需的法向磨削力相对变小之故。

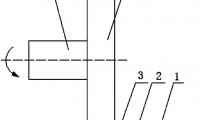

超声珩磨的表面,破碎几乎均产生在两相邻磨粒刻划出沟槽的隆起交界处,宽而平的沟槽内破碎很少,而普通珩磨的表面,在两磨粒刻划的交界处及沟槽的底部,均有大量的破碎产生。分析其原因,前者是附加在磨粒上的高频振动对磨削沟槽所隆起边缘的不断冲击造成的,后者是普通珩磨时磨削力大造成的。由图5可以看出,采用粗粒度金刚石油石进行普通珩磨,随着磨削速度的提高,珩磨表面的破损率逐渐减小。普通珩磨在n=190r/min

以内,磨削表面均产生大面积破碎,破碎表面大于10微米,整个表面的破碎点面积总和均大于被观察表面的30%,最大的达到70%。而超声珩磨从60~190r/min

速度下均可获得延性切削表面,整个表面破碎很少,破碎点数不大于10%,最大破碎凹坑面积小于8微米,延性珩磨磨粒刻划的痕迹十分清楚。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号