本论文提出了一种最适宜外圆切入干式磨削的工艺方法,该方法基于为砂轮表面修整出所需结构的修整工艺。利用标准砂轮和结构砂轮分别进行外圆切入干式磨削。实验结果表明使用结构砂轮的干式磨削工艺中的磨削力、区域性磨削能和对工件的热损伤都要比使用普通砂轮的干式磨削工艺要低很多。使用结构砂轮得到的表面粗糙度虽然相对较高,但通过额外的无火花磨削处理,表面粗糙度值可以得到降低,和普通砂轮所得表面粗糙度值基本一致。

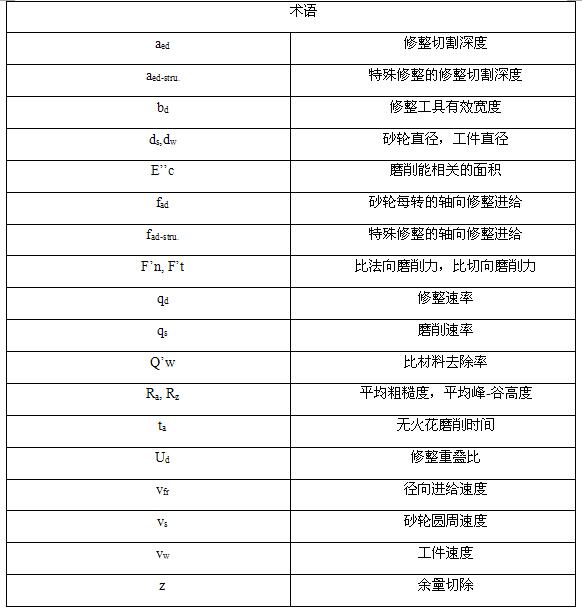

关键词:

磨削,修整,砂轮结构化,CBN砂轮,干式磨削

1、引言

随着冷却液供应成本的提高和对环保型加工工艺的要求,近年来,不少研究者对干式磨削进行了研究。但由于干式磨削工艺需要额外的设备且热损伤对工件影响极大,从而导致干式磨削的经济效率低下,在实际工业生产中并无广发应用。

为实现高效无热损伤的干式磨削,需要对碎屑形成进行优化并使砂轮-工件之间的摩擦最小化。碎屑形成的优化取决于工件材料、砂轮参数和磨粒粒度等因素。优化的碎屑尺寸主要取决于有效磨粒数量。为实现有效磨粒数量的最小化,一种利用结构化砂轮的工艺方法近年来得到了研究发展。该方法基于通过在砂轮表面修整出特殊结构以此来缩小静态切削刃。结构化的接触层就会产生较低的切削力、加工能耗和热量。实验结果证明,结构化砂轮的干式磨削可以实现干式磨削工艺的优化。

2、砂轮结构的制备

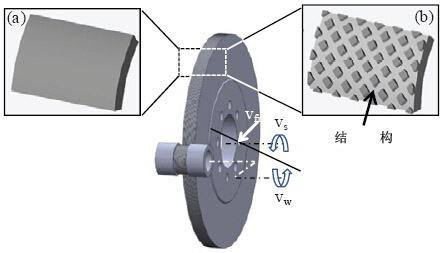

图一为标准砂轮、结构砂轮进行外圆切入干式磨削的实验装置示意图。如图所示的砂轮表面结构是诸多结构中的一种,通过砂轮的整形、修锐处理获得。

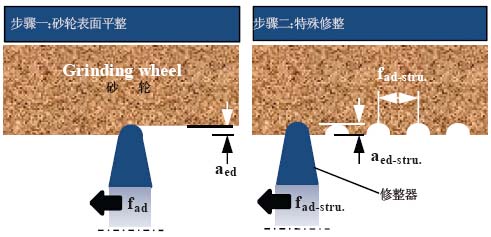

将修整进给fad调整得比有效宽度bd大一点,就可以在平整后的光滑砂轮表面上加工出所需的结构形状,如图二步骤二所示。在特殊修整中,加工参数fad-stru和aed-stru必须比aed和fad大。

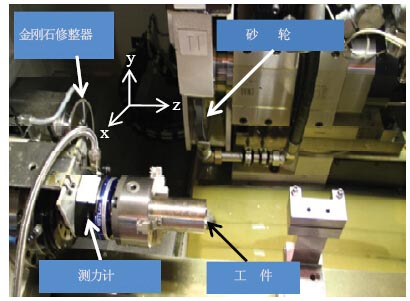

利用HG 204 S型号的外圆磨床进行实验操作,评估结构砂轮的使用对干式磨削效率的影响。将工件固定在旋转测力计上,测力计装配在工件主轴上。利用测力计测量三个正交力(Fx、Fy、Fz)和绕Z轴的扭矩(图三)。利用Wave systemTM Hommel Tester T8000型号的表面粗糙度测量仪对工件的表面粗糙度进行测量。

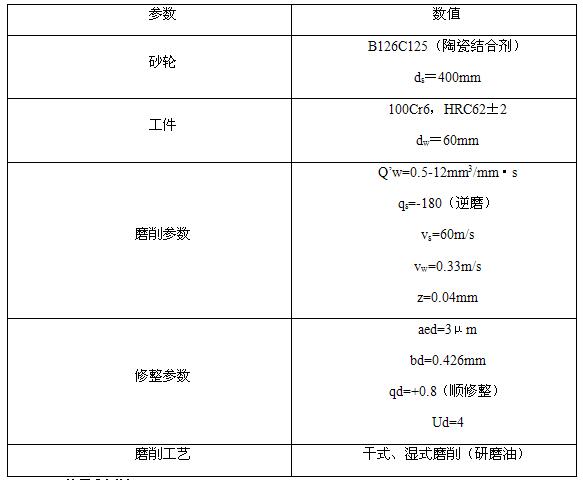

所用砂轮为陶瓷结合剂CBN砂轮,外径400mm,宽度15mm。工件为轴承钢(100Cr6,HRC62±2)。磨削工艺中的实验参数如表一所示。

4.1 接触面缩小的影响

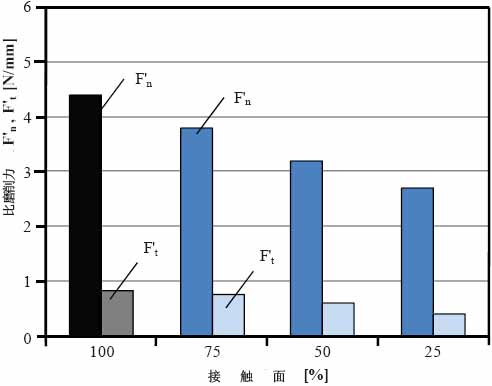

图四为干式磨削工艺中比材料去除率Q’w=9mm3/mm·s时,全接触面以及接触面缩小了25%、50%和75%后对比磨削力的影响。可以看出接触面的缩小导致比磨削力的降低,直接导致未切割碎屑厚度和切削用量的增大。图四还表明使用结构砂轮进行磨削时的磨削力受接触面比例大小的影响。接触面积缩小程度由75%降至25%时,比磨削力有3.8N/mm降至2.7N/mm;这是由于接触面较大时较高的有效磨粒所致。

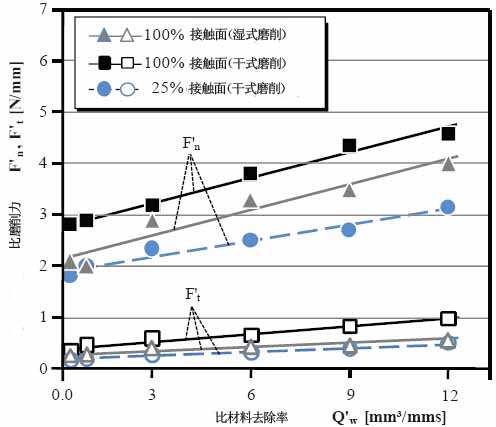

图六为CBN砂轮的结构化对磨削力的影响。和干式、湿式磨削中100%接触面的砂轮磨削相比,25%接触面的干式磨削工艺中的磨削力比较低,这是由于新的砂轮表面结构中动态切削刃的数量减少所致。这提供了一种优化碎屑形成方法。

图六:比材料去除率Q’w对比磨削力的影响(Vs=60m/s,qs=-180,z=0.04mm)

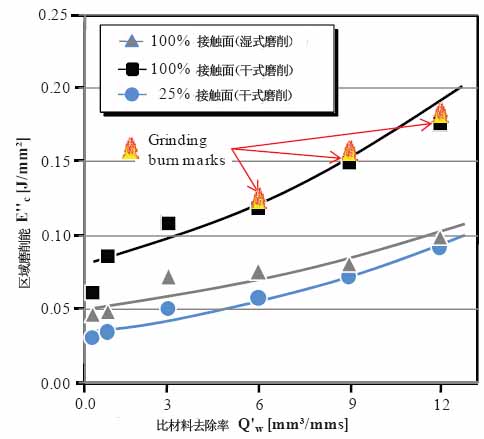

图七:结构化引起的区域性磨削能的降低(Vs=60m/s,qs=-180,z=0.04mm)

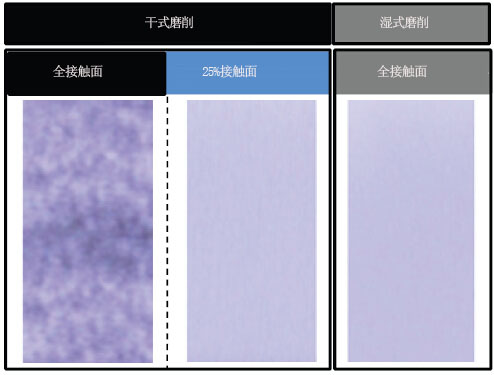

图八:接触面缩小对热损伤的影响(CBN砂轮,Vs=60m/s,qs=-180,Q’w=6mm3/mm·s)

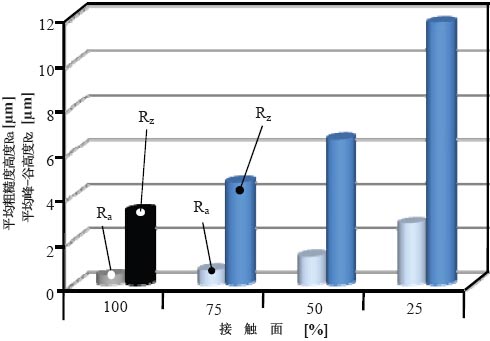

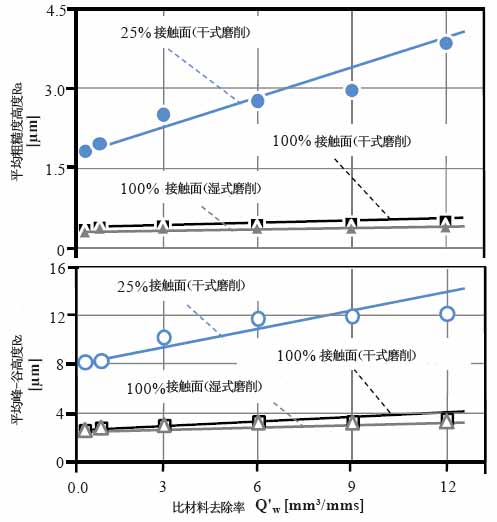

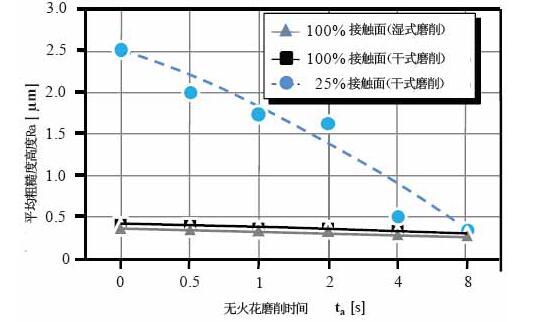

图九展示了砂轮的结构化是如何影响工件的表面粗糙度的。和100%接触面的砂轮磨削相比,25%接触面的砂轮磨削出的试样的表面粗糙度值要大。这是由于使用结构化砂轮后,动态切削刃的数量减少,碎屑厚度增大所致。通过无火花磨削可以降低工件的表面粗糙度;无火花磨削时间对表面粗糙度的影响如图十所示。

图九:比材料去除率Q’w对表面粗糙度Ra,Rz的影响。(Vs=60m/s,qs=-180,z=0.04mm)

图十:无火花磨削时间对表面粗糙度降低的影响(Vs=60m/s,qs=-180,z=0.04mm,Q’w=3mm3/mm·s)

磨削力和区域性磨削能随砂轮接触面的缩小而降低;和100%接触面干式磨削相比,25%接触面的干式磨削中的热损伤所致的比材料去除率更高;结构化砂轮磨削的工件,其表面粗糙度要比普通砂轮磨削出的高,但通过无火花磨削可以降低其表面粗糙度。(编译:中国超硬材料网)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号