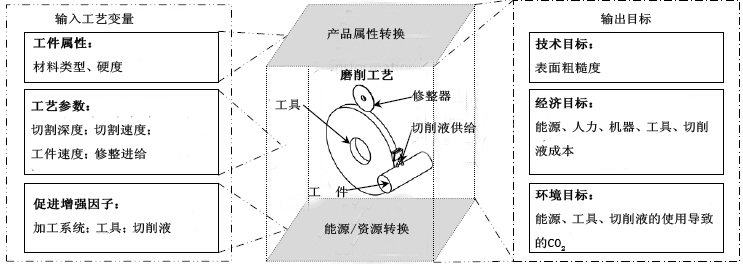

磨削,作为一种利用磨具来加工工件表面的切削加工工艺,受各种经济、环境因素的影响。这些因素之间又相互制约相互影响。图一中,左图为工件属性的加工输入变量,包括加工参数和不同的增强促成因素,如工具、切削液和加工供系统(机床工具、切削液滤器、排风过滤器)等。每个变量都会影响磨削工艺的一个或多个方面,如图1所示。磨削过程中,由于工件的可切削性,工件属性会影响产品属性。加工参数如切割深度、切割速度和共建速度以及修整进给等会影响磨削工艺的整体性能。增强促成因素则影响磨削过程中的资源和能源转换。图一中,右图为上述提到的磨削过程中的技术、经济和环境输出因素。表面粗糙度是衡量磨削技术的一个标准,成本和碳排量可以衡量工艺的经济和环境效益。

2 实验方法

2.1 方法论描述

根据图一,可以分出三种类型的输出加工变量:工件属性、加工参数、增强促成因素。每一个因子在磨削过程中都对技术、环境和经济目标产生影响。通过对输入变量和输出目标之间关系的系统分析,可以算出输入加工变量发生变化时的环境和经济影响。

2.2 成本和环境影响的计算

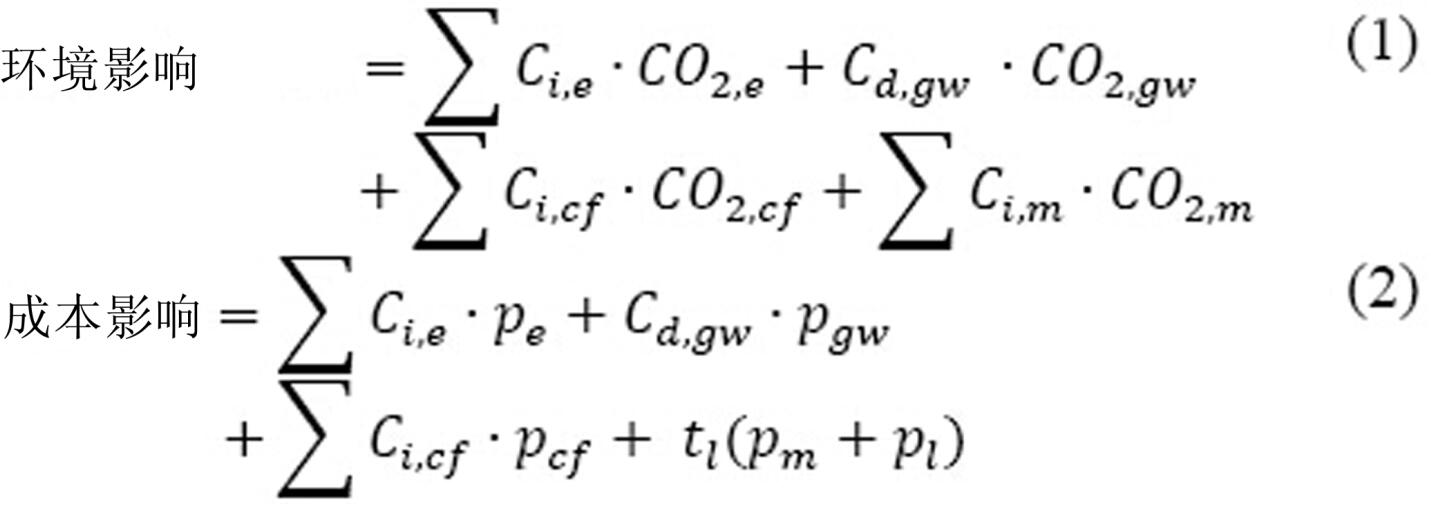

公式1为磨削过程中的碳排量,包括累积电能适度消费带来的环境影响Ci,e、砂轮Cd,gw、累积切削液Ci,cf、机床工具的累积影响Ci,m。公式2为磨削相关的直接成本。总成本包括累积电能耗费,砂轮和累积磨削液以及人力、设备费用。

2.3 经济效率计算

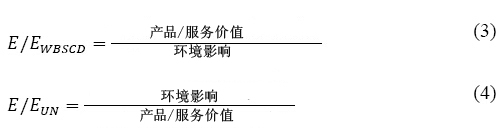

经济效率(E/E)主要是经济成本和环境影响之间的经济活动经验关系式。在计算E/E时,有两个相当的变量,即与环境影响有关的产品性价比和服务价值谁做分母谁做分子的问题,如公式3、4所示。

利用生命周期成本核算或成本效益分析可以计算出产品价值或服务价值。根据ISO 14042,利用筛选生命周期评价对环境影响进行计算。

E/E的计算从宏观层面可以用来计算社会效率;从微观层面可以计算技术效率、产品效率、区域效率等。制造工艺领域,E/E的计算属于微观层面。

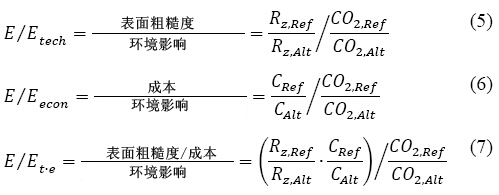

本文根据世界商业可持续发展理事会对E/E的规定,提出了一种计算E/E的改进方法。平均表面粗糙度Rz代表技术值,成本C代表经济价值。公式5为技术价值,公式6为经济价值,公式7为两者合计价值。

3 材料、实验细节和案例细节

本论文中方法论的应用重点在于计算不同切削液的影响,因此,假定加工系统、工件属性和工具都是常量。以下部分为外圆磨削工艺中利用不同切削液的材料、实验细节和案例分析细节。

3.1 设备和材料

外圆磨床为Studer S40 CNC,切削液过滤器和排风过滤器与磨床相连接。工件材料为粹硬碳合金钢(62HRC)。使用三种不同的切削液。第一种是矿物油型的非水溶性常规研磨油,第二种是水溶性高分子聚合物,第三种是乳状液水溶性矿物油。所使用的砂轮为陶瓷结合剂Al2O3砂轮。

利用三相功率计对磨床和工艺的功率消耗进行测量计算;在工件的四个不同点上进行表面粗糙度Rz测量;对径向砂轮磨损Δrs进行测量。

3.2 实验细节和案例研究细节

砂轮切削速度为45m/s,工件速度为0.45m/s。每个类型的切削液进行四组实验,对应不同的材料切除率Q`w=2.5-5.0-7.5-10.0mm3/(mm·s)。如果表面粗糙度Rz大于10 μm,则停止该组实验。修整砂轮的工具为金刚石修正滚轮,横向进给aed=10 μm,重复修正Ud=5。

聚合物稀释液和乳状矿物油都是水溶性的,因此,损耗的切削液可以用一大部分水和一小部分原液重新混合补充;所消耗的水价为每立方1.76€。根据组份的不同,消耗的原液价格在2~6€。Al2O3砂轮价格为300-700€。合计总成本随机床成本、人力成本和消耗的电力成本而定。机床成本包括折旧、估算利息、占有率和维修费用。人力成本为17.5€每小时;一个工人操作两台机器。电能消耗包括加工系统、磨削工艺和修整工艺。电费为0.1€/kWh,环境影响计算为0.000128kg CO2-eq/KJ。由于数据缺失,机床工具的累积环境影响没有计算在内。

4 结果

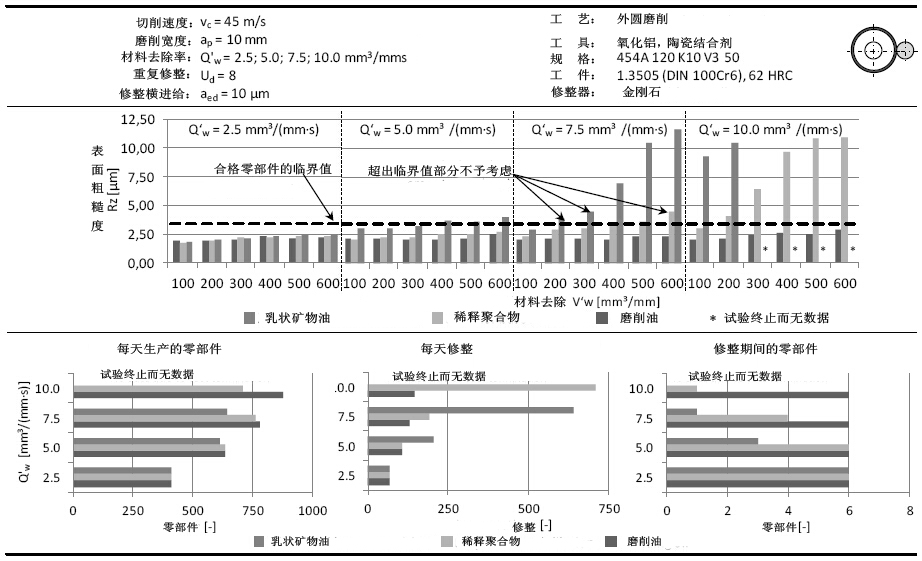

4.1 技术影响

磨削实验的技术影响如图2所示。图中上方部分为实验参数,中间部分为测得的表面粗糙度Rz,下方部分为每天生产的零部件、修整工艺和零部件总量。实验结果显示,切削液的组份对工件表面粗糙度有很大影响,磨削油的润滑性要比稀释聚合物和乳状矿物油的润滑性都要高,从而使得工件的表面粗糙度更好,材料去除率更高。稀释聚合物的润滑性其次,乳状矿物油的润滑性最低,从而使得砂轮磨损更严重,表面粗糙度更大。在使用矿物油润滑的实验组中,由于表面粗糙度大且砂轮磨损严重,该组实验被终止。

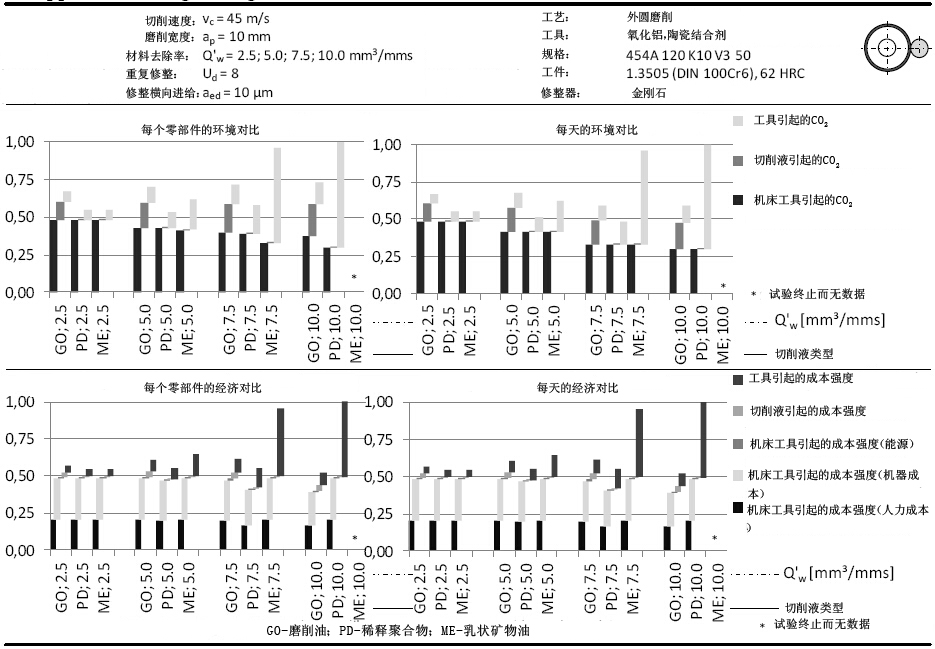

图3为三种切削液的环境、经济影响对比。根据能源消耗对加工系统的环境影响进行计算;根据能源成本、人力成本和机器成本对经济影响进行计算。工艺参数对能源消耗的影响是明显可识的。切削时间随Q`w的增加而缩短,因此加工每个零部件所需的时间也随之缩短。在对比三种不同的切削液时,切削液对整个加工系统的能源消耗没有明显影响。

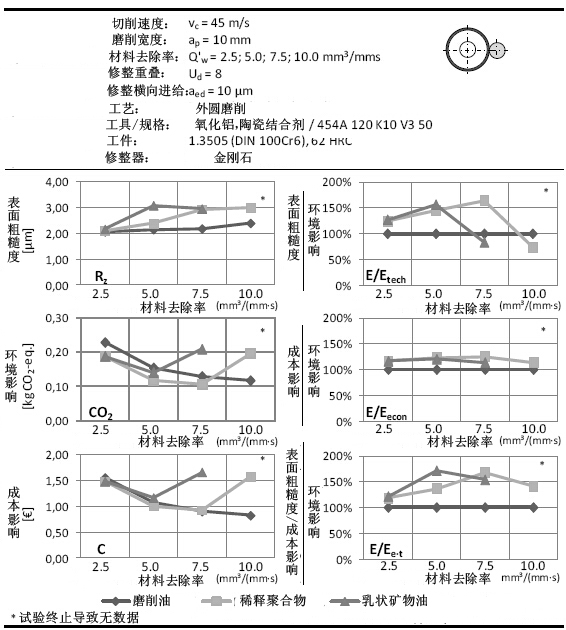

4.3 经济效率

在对比不同的E/E时,选择磨削油作为参考方案,稀释聚合物和矿物油的使用作为备选方案。根据2.3部分的公式和4.1、4.2部分的实验结果对三种经济效率进行计算,计算结果如图4所示。图中左侧部分为表面粗糙度平均值、环境影响、经济影响。右侧部分为三种经济效率。

三种切削液的对比可以看出EE趋势取决于切削液的组份和特定的材料去除率。两种水溶性润滑的E/E趋势要比矿物油的好。这是由于两种水溶性润滑的环境、经济影响较低的缘故。

本研究提供了一种计算磨削工艺的环境、经济影响的方法。在外圆磨削工艺中利用三种不同的切削液作为个案研究。既考虑了磨削工艺,还考虑了整个加工系统的影响(机床工具、过滤系统和工具)。实验结果显示切削液组份对技术影响、环境影响和经济影响有主要作用,进而影响磨削工艺的经济效率。

在未来的实验研究中,该方法将延伸输入工艺变量对加工工艺的能源/资源转化的影响,对技术、环境和成本的影响以及对经济效率的影响。(编译:中国超硬材料网)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号