关键词:内圆磨削; 施密特图;修整

1 引言

磨削是零部件制造过程中高精度高质量工件表面加工的精磨工艺。砂轮表面形态带来的砂轮整备和砂轮修整都影响着磨削工艺的效率。通过修整,磨削工艺在磨削力、砂轮磨损和工件表面粗糙度等方面得以控制。

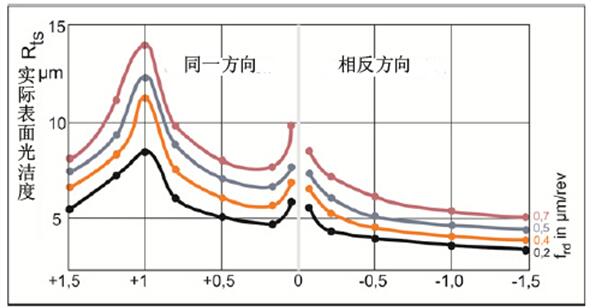

R. Schmitt和H. Scheidemann对修整参数和砂轮形态之间的基本关系进行了描述,如图一所示。图一展示了修整速比qd和径向修整进给frd对砂轮表面形态的影响。实际表面光洁度Rts值为砂轮表面峰值和谷值的最大差值;Rts值越大,砂轮表面就越粗糙。

2 实验方法

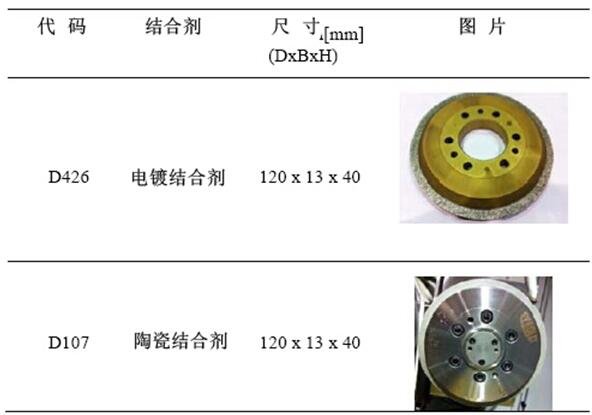

本实验利用陶瓷结合剂修整滚轮和电镀结合剂修整滚轮对砂轮进行修整。在修整参数中,修整器最大横向进给速率尤为重要。通过砂轮形态分析和适当的磨削实验,对修整结果进行核实。

3 实验步骤

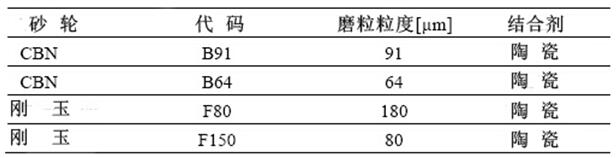

实验所用磨床为HG204CNC外圆磨床;工件材料为脆硬钢100Cr6 (1.3505),硬度60HRC。四个陶瓷结合剂砂轮,两个CBN砂轮和两个刚玉砂轮(表一),规格30×20×12。

4 实验结果和讨论

加工参数如下:

修整速度限定:qd=±0.4;±0.6;±0.8

修整深度:CBN砂轮的aed=3×2μm;刚玉砂轮aed=3×5μm。

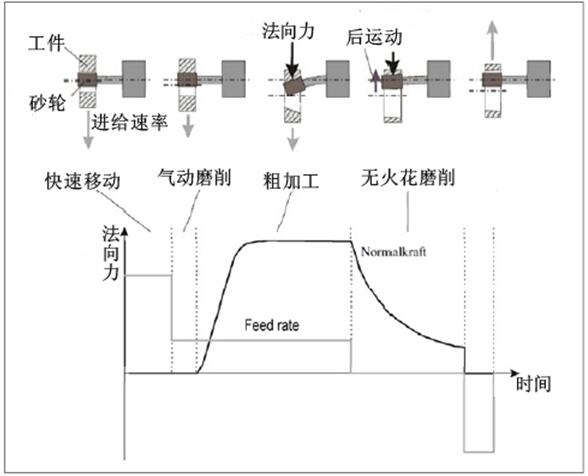

切入磨削法

磨削速度qs=30-45

材料去除率Q`W=max.15mm3/mm•s。

通过初步试验,选择以下参数用于修整工艺,使成形精度、磨削震颤和机器振动达到最佳加工工艺。

切割速度:Vc=60m/s

速比:qs=33.7

材料去除率:Q`W=10mm3/mm•s

无火花磨削时间:2s

4.1 修整速比的影响

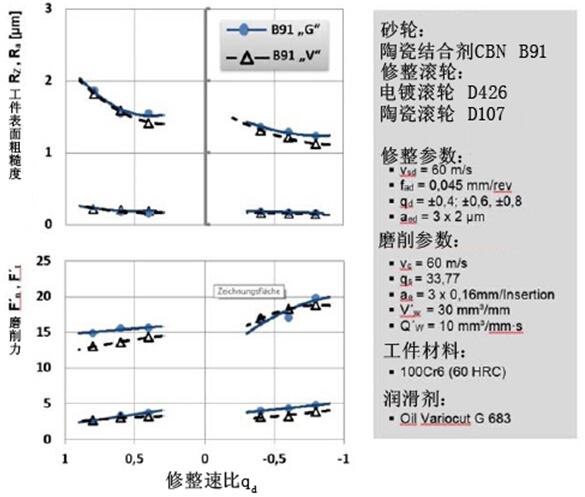

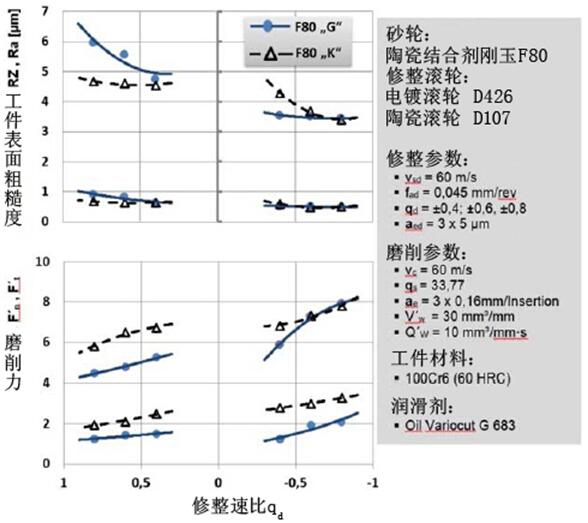

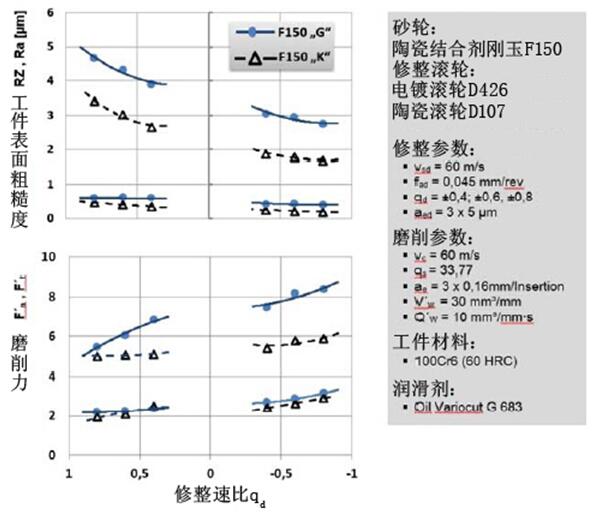

由于修整速比的变化对砂轮形态影响甚大,通过对修整速比的改变可以控制磨削力和工件表面粗糙度。图3-6为实验条件、磨削力和工件表面粗糙度。以下图表还可以看到施密特图的轮廓,其中表面粗糙度由工件测得。和预期的一样,磨削力和工件粗糙度呈反比关系,磨削表面越光滑,磨削力就越大。

如图3、4所示,施密特图在使用CBN砂轮进行内圆磨削加工时是有效的,适用于两种CBN磨粒粒度和电镀修整滚轮以及陶瓷修整滚轮的修整。反转修整会产生更好的工件表面和更高的磨削力。这是由于更多的金刚石磨粒和砂轮磨粒发生接触从而产生较好的砂轮表面形态所致。有效磨粒从而增加,致使表面粗糙度更好,磨削力更大。

按照图3所示参数,对砂轮进行修整。只使用一半的砂轮宽度进行磨削加工,因此砂轮表面有阶梯状形成。一段时间之后,对该阶梯状磨痕进行测量,作为砂轮的径向磨损指标。尽管实验采用了高分辨率测量系统和轮廓测量仪以及显微镜观察技术,但去除量达到V`W=9700mm3/mm之后就很难再测量到磨损值。因此,径向磨损低于1微米的实验数值则忽略不急。显微镜下只观察到砂轮的边缘磨损。

5 结论

小型CBN砂轮和小型刚玉砂轮的修整、内圆磨削实验证明了施密特图对于小直径砂轮的有效性。施密特图在反转修整和顺修整两种模型中都有效。

陶瓷CBN砂轮在经过长时间实验加工后,径向磨损测量值可以看出,去除量达到9700mm3/mm之后,砂轮磨损就忽略不计。

使用小型陶瓷结合剂砂轮时,砂轮修整后建议在加工初期进行修锐或相对较低的进给速率。(编译:中国超硬材料网)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号