摘要:衍磨通常是精密零件生产工艺的最终步骤,对工件形状、测量和表面质量等有着较高的标准要求,对公差也要求尽量减小。高质量衍磨工艺的关键是工艺的控制技术。加工过程中振动分析技术是提高改善衍磨工艺的一种新方法。有研究者将振动分析应用在磨削工艺控制中并取得研究成果。本论文建立了衍磨工艺过程中振动测量的实验装置并得出结论。

关键词:精密加工,衍磨,振动分析,工艺监控

1、衍磨工艺

在未来,生产工程学将面临持续优化的生产精度挑战和生产工程学领域的科研进步挑战。研磨加工作为光滑精确工件表面制备的一种精加工工艺,会给生产工程做出重大贡献;衍磨便是其中技术。衍磨工件的表面是一种成品型功能性表面,高精圆筒形衍磨孔的表面质量可以达到不足1μm的尺寸和形状精度;应用在高压喷射泵和液压系统的阀滑孔。

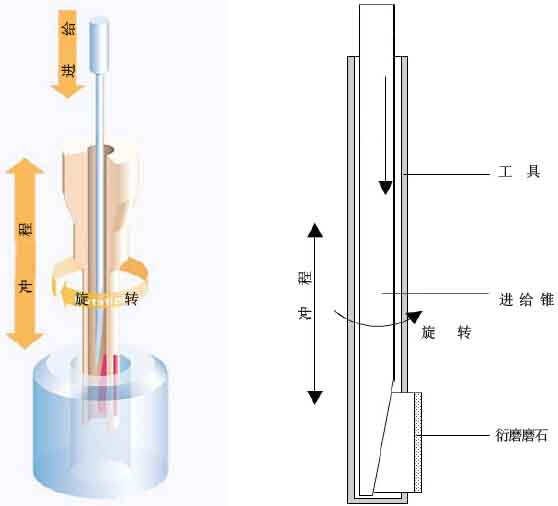

孔衍磨工艺结合三种层叠加运动:沿刀具轴的旋转运动、沿刀具轴的振动运动和衍磨磨石的进给运动,如图1所示。图1中的工具为装配了一个衍磨磨石和两个导向石的单石衍磨头。两个导向石有铺了一层磨料的钢基构成。导向磨石更精细,浓度更高;仅用于孔内衍磨头的导向,不用于材料去除。由于层叠加运动,衍磨磨石在工件表面留下了阴影状图形;这种形状在工件相互摩擦移动时可以保持工件表面的润滑油,如汽缸-活塞。因此,最常见的应用就是汽缸镗衍磨。衍磨作为加工工艺的最后一步,其工艺控制对于工件需要达到高质量标准要求的测量、形状和表面等有着重要作用。进给控制法是通过若干时间间隔利用断续进给使衍磨磨石向外进给的一种工艺。

2、基于声发射分析的工艺控制

研究者已经证明利用振动测量技术可以成功实现工艺控制在生产工程学领域其他加工工艺方面的应用;在外圆磨削和钻削工艺中也有应用。外圆磨削和钻削两种工艺都具有可以转化为衍磨工艺的性能。以下部分将解释其主要观点和工艺的转化。

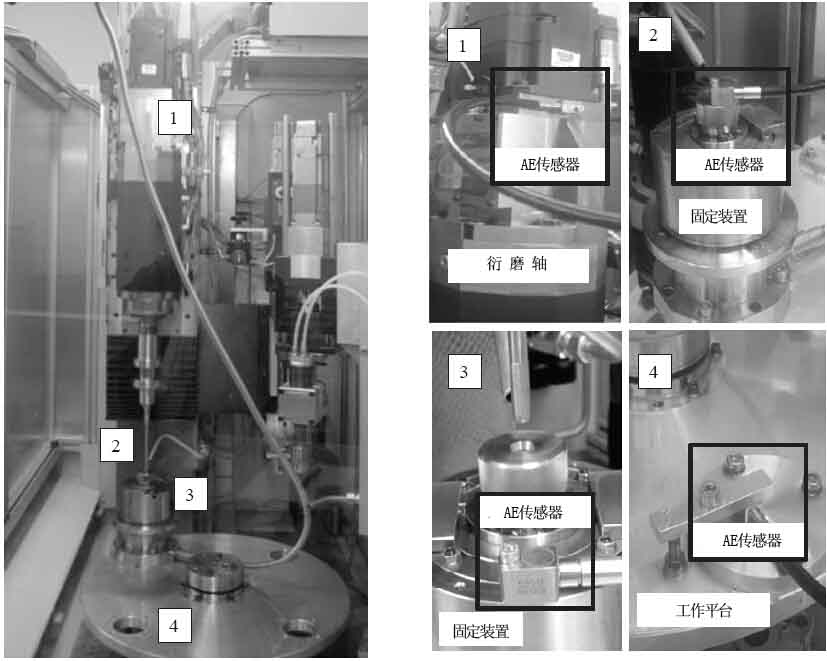

和衍磨工艺一样,外圆磨削是一种切削刃几何形状未定义的加工工艺;其目的在于监控工艺动态和加工振动的补偿以便控制钝化和磨削工具上粘结剂和磨料的破碎。这种磨损会产生过分摩擦、加工载荷和工件的热损伤,并导致工件形状精度的不准确。实验装置包括对磨削工具修整工艺的监控。由于旋转运动,带有精确定位的力检测器难以到达观测位置,因此,结构传感器更适宜磨削应用。

振动分析的另一个应用是钻削工艺。不同于衍磨,钻削是一种切削刃形状明确定义的加工工艺。在钻削和衍磨加工中,加工区难以观测研究,只能得到间接结论。比如,钻削加工中的振动会影响孔的形状精度和表面质量以及工具寿命。据此可知,振动测量技术可以帮助理解影响孔质量的一些因素。

3、实验装置

3.1 衍磨工艺

衍磨工艺参数如表1所示。工件材料为未硬化钢16MnCr5。初始直径为7.98mm,需衍磨为8.00mm。使用Kadiol 180润滑剂。一些工件需要进行进给控制衍磨和力控制衍磨,参数如表1所示。松弛时间是工艺最后旋转和振动仍然进行但衍磨块不再进给。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号