以上这些问题并非不可解决,而是不稳定,汽车齿轮的精加工要解决其批量生产精度的稳定性是关键。

齿廓畸变因素

一对齿轮传动时产生噪声的主要件是主动齿轮,因为主动齿轮齿数少,并且为了防止根切以及提高其齿根部的弯曲强度,常采用较大的正变位角修正,这种齿轮经高效精加工后,呈顶凸中凹的齿廓畸变。精加工后的畸变量高达0.035mm。而从动齿轮齿数多,一般不进行变位修正,或者仅作微量的负变位修正,精加工后的齿廓中凹的畸变量比较小,一般在0.01mm以下。这两种齿廓的不匹配啮合是噪声产生的主因。

产生齿廓畸变的因素有:

(1)工具与工件啮合时,由于端面重合度εx不是整数,一般εx<2,单对齿啮合段,位于齿全高中部,啮合齿面数只有2个,径向挤压力小于双齿啮合段,径向弹性变形量亦小,故齿廓呈中凹变化。

(2)工具与工件啮合时,齿面间相对滑移速度在节点为零,挤压量较大,向齿顶滑移速度渐增,挤压量渐减,向齿根滑移速度亦渐增,挤压量亦渐减。齿顶段滑移速度比齿根段大,故齿顶段挤压量比齿根段要小,形成顶凸变化。

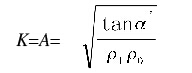

(3)齿面各点诱导法曲率变化的影响,挤压能力与诱导法曲率大小成正比,挤压能力可用几何压力系数K来表示:

式中 A——中心距;

α’——啮合角;

ρ1——啮合点工件曲率半径;

ρ0——啮合点工具曲率半径。

向双啮区的齿顶和齿根的几何压力系数逐渐增大,在齿顶反复把金属材料向内外推挤,形成了齿顶的自然修缘。而在齿根反复把金属材料向外挖挤出金属丝,形成了齿根的自然修根。

综合以上因素形成了具有自然修缘和自然修根的顶凸中凹的齿廓畸变。这都是挤压程度变化而产生了二轴(工具轴与夹具轴)的弹性变形量变化(主要在夹具轴上)造成的。

例如,具有外圆摆差的一根偏心轴,在外圆磨床上精磨时,在磨偏心最高点时二轴的弹性变形量很大,磨偏心最低点时变形量最小,随着磨削时间增长,二者变形量的差值逐渐缩小,但最后还是有微量的仿形误差存在。而齿轮精加工时,弹性变形会受以上多种因素的影响,所以解决齿轮精加工的精度问题,必须从减小甚至消除弹性变形着手。

稳定和提高剃齿、冷挤和珩齿的精加工精度

1.齿廓畸变解决措施

(1)减小径向挤压力。减小啮合角可使齿廓畸变的顶凸点和中凹点同时向下移动,不让凹点在中部产生,有利于降低噪声。更重要的是,啮合角减小,几何压力系数也减小,使径向挤压力及径向挤压力周期变化差值减小,而小啮合角的挤压力的周期变化差值小于大啮合角的挤压力的周期变化差值,从而减小顶凸中凹量的差值。

(2)精加工前的预制齿轮的齿廓采用双压力角中凸齿廓来减小挤压力,使精加工时,一直处于中凸齿廓状态下挤压。

(3)剃齿或冷挤时,减小工件的圆周速度,以20m/min左右为佳。其目的是:一是使相对滑移速度减小,齿顶的凸起段得到充分挤压,从而相对减小了顶凸中凹的差值。二是避免齿轮齿顶拉毛。少齿数、正变位系数较大的齿轮在剃齿或冷挤时,齿顶段的相对滑移速度极高,产生的高温使剃齿刀或冷挤轧轮的齿根部沾上了积屑瘤,反过来积屑瘤使齿轮齿顶段齿面产生严重的拉毛。一般在设计剃齿刀或冷挤轧轮时,通过增大啮合角来消除齿顶拉毛。而为了减小挤压力,要采用小啮合角加工与增大啮合角消除齿顶拉毛发生了矛盾,为此必须通过减小工件的圆周速度来有效消除拉毛。三是可实现干剃齿或干冷挤,有利绿色制造。

2.齿廓畸变不稳定的解决措施

精加工后齿轮噪声的大小取决于齿廓畸变量的大小,更取决于齿廓畸变量的稳定性。畸变量如果稳定,就可用工具齿廓对应修正的方法来使工件的齿廓达到能满足噪声要求的齿廓精度,但是不稳定的畸变,就使人束手无策。这就是长期来人们认为高效的自由传动齿轮精加工方法比不上磨齿的关键所在。但只要解决畸变的不稳定因素,同样精度的齿廓总偏差,剃齿、冷挤和珩齿的齿轮反比磨齿的噪声要低6~10dB。这是因为自由传动精加工可以获得自然修缘和自然修根,甚至同时得到自然中凸的齿廓。

解决自由传动精加工的齿廓畸变的不稳定因素有如下措施:

(1)提高批量生产预制齿轮齿厚公差精度。批量生产的精加工余量大小不一致,使精加工时二轴的弹性变形量的差别也不一致,产生的齿廓畸变量,即顶凸中凹量也就不一致,这是齿廓精度不稳定的第一个原因。解决的措施有:

第一,收紧精加工前的齿厚公差精度,提高批量齿轮的余量均匀性来稳定齿廓的畸变量。可采用双滚刀滚齿,实现切向进刀,与滚齿时立柱径向进刀公差无关。

第二,预制齿轮采用双压力角中凸齿廓余量分布,来弱化中凸尖段的余量刚度,相当于减小了余量,从而匀化了余量大小,相对提高了批量生产的齿厚公差精度。这是最便捷的解决措施,但对稳定和提高批量生产精度起到特殊重要的作用,不可忽视。这种齿廓也相当于将原先精加工前要求修缘和修根的齿廓延伸至中部,而自由传动的精加工本身就能获得自然的修缘和自然的修根齿廓,比人为的修缘降低传动噪声的效果要好。

(2)采用三轮无心精加工,相当于预制齿轮的径向圆跳动在零误差的状态下进行精加工,避免了径向误差的转化。径向跳动的存在,意味着齿轮一周各齿的加工余量大小不一致,加工后的各齿齿廓畸变量也不一致,随着余量的增大而增加,最小和最大畸变量相差有0.01~0.02mm。畸变量的不稳定与余量大小的直接影响关系,这是汽车齿轮批量生产齿廓精度不稳定的第二个原因。如果采用三轮精加工,就避开了径向圆跳动的影响,可达到两个目的:使周节累积误差精度保持较高的原始精度,齿轮一周各齿齿廓的畸变形状和畸变量达到一致。

周节累积误差的超差主要是由预制齿轮的径向圆跳动造成的。采用三轮无心精加工后,径向误差未被转化,问题就得到很好地解决,从而在工艺上对预制齿轮的径向圆跳动误差及内孔精度的要求也不必那么苛刻。这个径向误差可在热处理后以齿定位磨内孔消除。

采用三轮精加工时,各齿的余量一致,精加工后各齿齿廓畸变形状和畸变量大小都是一致而稳定的。如果这样的齿廓形状还满足不了降低噪声的要求,就可用工具齿廓对应修正的方法来满足达到低噪声所要求的齿廓形状。

另外,三轮无心精加工还有两个优点:第一,无心加工不存在以工件轴夹具为主的弹性变形,因而大大减小了二轴间的弹性变形,从而进一步减小齿廓的顶凸中凹的畸变量。第二,由于三轮各齿啮合多点都处于非对称位置挤压,使齿廓的畸变起到均匀化作用。三轮无心精加工,因三轮的挤压力是平衡的。它虽然不能修正精加工前径向跳动,以前总认为这是缺点,但综合上面分析,却变成了最大的优点,齿轮精度可大大提高。

3.接触斑点形状畸变解决措施

平行剃齿和平行珩齿精加工后,在一批齿轮甚至单个齿的各个齿会出现各种不规则的接触斑点形状,哪怕多次轴向走刀也较难纠正。平行加工属交叉轴螺旋点接触(实际为小面积接触)啮合传动加工,旋转形成齿廓各点,轴向走刀形成齿向。由于受预制齿轮的螺旋线偏差,二轴交叉点交叉轴调整误差和二轴平行度调整误差有关,加之齿廓的畸变,造成齿的各截面、各点的挤压量不同,使各点的二轴弹性变形量各异,导致各种不规则的齿向误差,形成接触斑点形状各异。

冷挤精加工属斜齿线接触啮合传动加工,接触斑点形状很容易控制。径向剃齿是将剃齿刀的直线渐开螺旋齿面改作成内圆弧渐开螺旋齿面,与齿轮形成线接触啮合传动加工,有效获得了良好的接触斑点形状,消除了畸变。如果采用径向珩齿,也可得到同样的良好效果。

稳定和提高蜗杆砂轮磨齿的加工精度

蜗杆砂轮磨齿会产生两个主要问题:齿廓产生畸变和磨齿后接触斑点形状产生畸变。可采用以下措施解决上述问题:

(1)用0°压力角齿条来与被磨齿轮啮合加工,径向误差不会转化成切向误差,二轴间径向挤压力为0,则二轴间不产生弹性变形。当弹性变形周期变化差值为0时,就不会产生齿廓的顶凸中凹畸变,若再采用自由传动加工,可获得自然修缘和自然修根,即可形成自然中凸的齿廓,这对降低齿轮的传动噪声相当有利。

(2)若采用负压力角齿形,使原先蜗杆砂轮的外阿基米德螺旋面变成了内阿基米德螺旋面,与被磨齿轮形成线接触啮合传动加工,磨齿时不会产生如点接触啮合加工时的那种仿形误差,那些磨齿前遗留下来的不规则的螺旋线偏差就可得到有效纠正。

负压力角线接触啮合加工还有以下优点:

第一,可实现径向加工,不需轴向进给,大大提高加工效率,并可直接获得鼓形齿面。

第二,采用负压力角加工,需采用双蜗杆砂轮磨齿,这就可实现切向进给调刀,与径向进给公差无关,容易控制齿厚,提高了齿厚公差精度。

第三,0°压力角或负压力角啮合加工时,被加工齿廓各点的诱导法曲率都很大,磨削力小,磨削效率很高,产生的热量很小,可实行干磨,有利绿色制造。

以上措施也同样适用于硬齿面精滚齿。经分析可知,双蜗杆砂轮线接触啮合自由传动径向干磨齿,如果能实现,此工艺比热处理后强力珩齿工艺更为优越,精度和效率会更高。

稳定和提高格制弧齿锥齿轮的传动精度

措施一:从动弧齿锥齿轮采用螺旋成形法加工,可得到较理想的啮合接触斑点形状。更大的优点是,轮齿的纵向曲面是个同向弯曲的渐开线螺旋面,它与主动轮的圆弧齿面啮合时,即使载荷变化很大时,接触斑点形状长度可保持不变,位置向大端移动很少,安装误差对接触斑点位置变化的敏感度很小,这是提高驱动桥锥齿轮传动精度和使用寿命的有效措施。

措施二:对于从动弧齿锥齿轮,采用成形法或展成法加工工艺后,有些厂长期以来采用研配精加工,实践证明,它只能提高齿面表面粗糙度,改善工作平稳程度,不能提高其齿面的接触精度,而且生产效率很低,大多数厂有设备而不实行。但如果采用三轮行星结构线接触啮合自由传动低速径向冷挤精加工,既可提高齿面表面粗糙度,又可有效获得接触斑点形状无畸变的双鼓形齿面来稳定和提高其接触精度,还可获得自然修缘和修根,大幅降低传动噪声,也大大提高生产效率。

措施三:接触斑点形状过长、过宽对锥齿轮的使用寿命及噪声影响很大。从多年的实践来看,不少企业按国家标准GB11365-1989选择接触斑点形状时都作了修改,如6~7级齿轮,本应沿齿长为50%~70%,修改为45%~70%;沿齿高为55%~75%,修改为50%~75%,下限均减少了5%。有些企业甚至将齿长和齿高均修改为40%~60%,齿长的上下限均压缩了10%,齿高上下限均压缩了15%,下降的幅度相当大。另外,有的企业产品图样上不按上下限范围来标注,而是按不小于下限值来标注,如此工艺设计的刀盘直径可按最短的齿长来设计。短的齿长,使用时对安装支持刚度的敏感性较小,有利于提高使用寿命,窄的齿高有利于降低传动噪声。

结语

综上所述,实施以下4项工艺措施,可有效稳定和提高汽车齿轮的批量生产精度,并可进一步提高其生产效率,大大降低制造成本。

(1)如果少齿数正变位角修正齿轮选用剃齿、冷挤或强力珩齿时,可采用小啮合角三轮线接触啮合自由传动径向加工(剃齿或冷挤需低速传动)。

(2)蜗杆砂轮磨齿可改采用负压力角双蜗杆砂轮线接触啮合自由传动径向加工。

(3)格制从动弧齿锥齿轮如采用成形法或展成法加工,其精加工可采用三轮行星结构线接触啮合自由传动低速径向冷挤加工。

(4)精加工前的预制齿轮(含精密成形齿轮)的齿廓采用双压力角中凸齿廓的精加工余量分布。

(单位:杭州齿轮箱厂 作者: 胡望远)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号