微型零部件由于占用空间少、耗材少、能耗低而广泛应用于工业领域,微型加工工艺便应运而生,微铣削工艺便是其中之一。微加工铣削,也叫做微铣削,是硬质材料模具制造中常用的工艺。微铣削在航天航空、汽车、生物制药、电子、信息技术、电信等应用到微型零部件的领域都有所涉猎。随着诸多设备微型零部件的生产和微型化复杂性的增加,加工材料也由传统的软材料(铝,铜等)转为硬质工程材料,如超合金。但超合金的热导率低,硬度高,对这些材料进行微加工存在一定难度。

Ti-6Al-4V是一种含有6%铝和4%钒的钛合金,具有良好的承重性和抗腐蚀性、质材轻、极限抗拉强度高、热导率和电导率低;熔点高、热稳定性好。常用于飞机结构部件、飞机机身、涡轮叶片、热交换器零部件和赛车零件等。鉴于Ti-6Al-4V合金的以上性能,对其进行微型零部件加工就不能用传统的工艺如浇铸、成型等;而是采用放电微加工,微铣削等加工工艺。放电微加工工艺由于耗时长,微铣削便成为最佳加工方法。

本研究就表面粗糙度和毛刺宽度对重要的切削参数如工具类型、主轴转速、轴向切削深度和每齿进给量进行分析;并通过多目标优化的方法得到切削参数的优化值,最终减小表面粗糙度和毛刺宽度。

实验

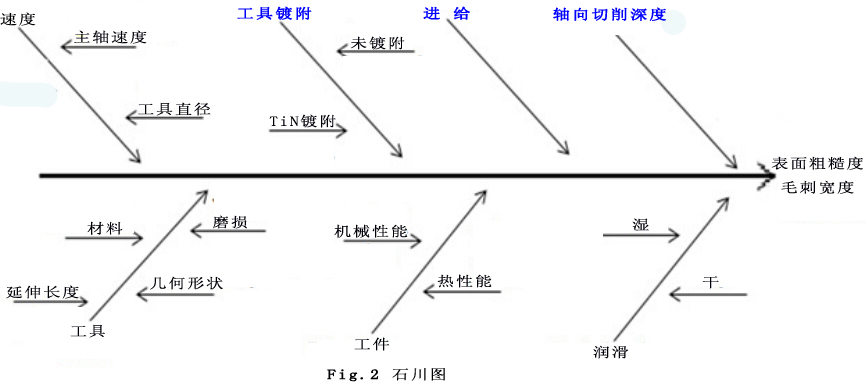

本研究由实验和工艺优化两部分组成。通过实验来研究切削参数对表面粗糙度和毛刺宽度的影响;石川图用来分析影响表面粗糙度和毛刺宽度的因子;根据以前的文献选择重要的因子,并在本研究做了文献综述。微铣削过程中采用田口正交阵列L18进行工艺优化以找到最佳参数。

文献综述

Lai 通过尺寸效应、微型刀具的刃口半径和最小切屑厚度进行建模并分析了微铣削加工工艺。首先用修改后的JC方程对微米级材料进行建模,然后建立微米正交切削FE模型,并在此基础上建立OFHC Cu微铣削的切削力模型。研究结果表明当未切屑厚度小于最小切屑厚度时剪切力大大增加。

Aramcharoen利用TiN,CrN,TiCN,TiAlN 和CrTiAlN镀附工具和未镀附工具对脆硬钢微铣削加工的影响得出结论:TiN镀附在铣刀磨损和表面抛光方面能达到最佳加工效果。

Ozel 研究了CBN镀附对Ti-6Al-4V合金微铣削的影响。结果表明在铣刀磨损和表面抛光方面CBN镀附工具要比未镀附工具加工性能更加优越;CBN镀附工具的工具温度要比未镀附的WC/Co工具温度低。但尺寸效应、最小切屑厚度不甚理想。

Thepsonthi 利用田口正交阵列L9对合金微铣削的加工参数进行优化。研究对每齿进给量、轴向切削深度和主轴转速进行了优化,并建立了RSM模型。

Ding H根据实验评价和数值模拟对淬硬钢H13微铣削加工的表面粗糙度、尺寸效应和铣刀磨损进行了研究;用FE模型对微切槽和微侧铣加工过程中的切屑形成进行了模拟。

实验

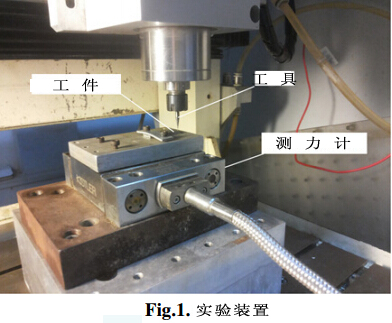

实验采用有效切削直径为500μm的TiN镀附和未镀附工具在微加工中心上进行Ti-6Al-4V合金的微铣削。在表面粗糙度和毛刺宽度方面对工具镀附、主轴转速、轴向切削深度和每齿进给量等参数进行了研究。每次实验都求得表面粗糙度(Ra)和毛刺宽度的平均值。用Mitutoyo SJ-301数字表面光洁度检查仪在切槽底部进行表面粗糙度测量;在切槽两边沿形成的毛刺的宽度即毛刺总宽度,由光学显微镜测得。图一为实验装置。图二为石川图,分析了诸多因素对表面粗糙度和毛刺宽度的影响。

镀附类型、主轴速度、每齿进给量、切削深度。

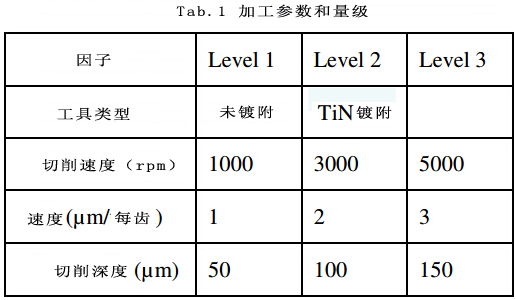

表一为这些加工参数的值。其中,工具类型有两个量级因素,切削速度、进给速度和切削深度有三个量级因素。实验设计采用正交阵列L18,它可以拥有一个控制因子,两个量级;总共多达七个因子,每个因子三个量级。18组实验即可有效计算出主要效果。

切削参数对毛刺宽度影响

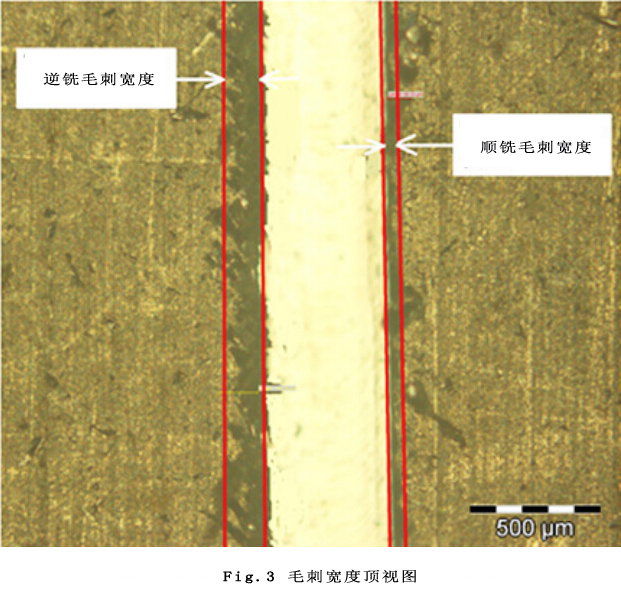

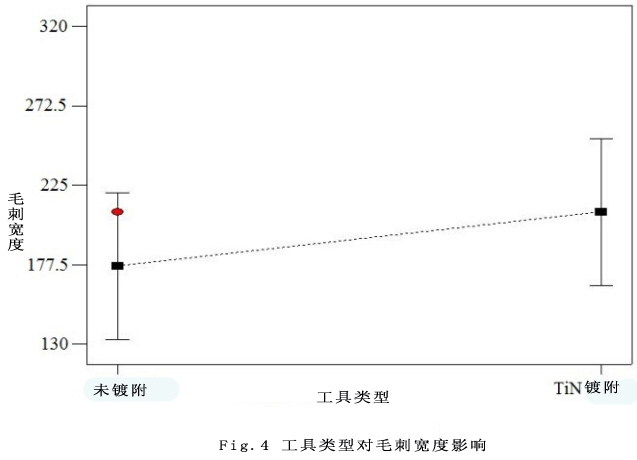

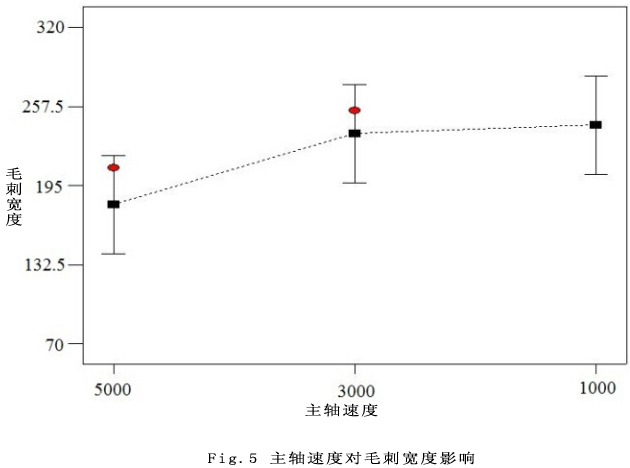

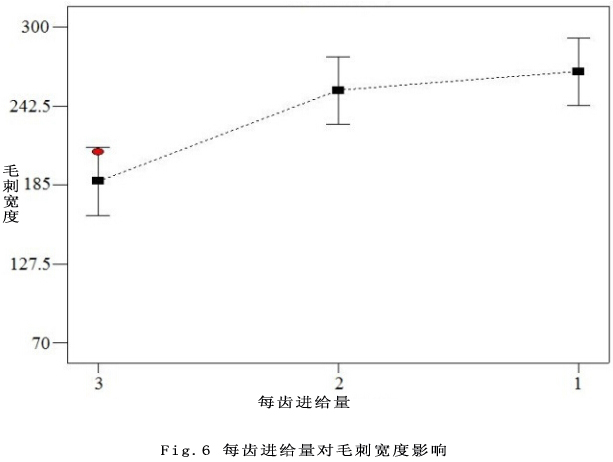

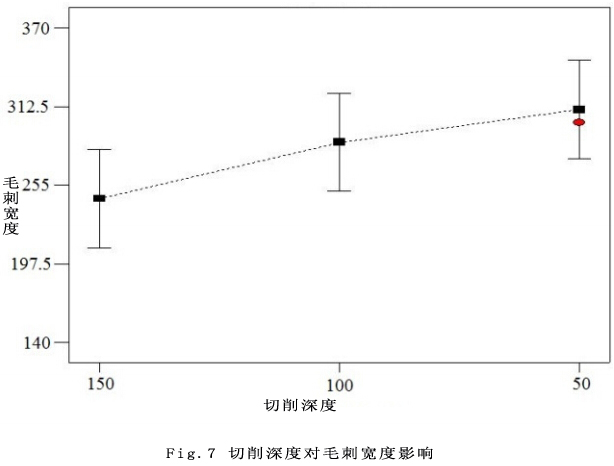

图三为微铣削过程中光学显微镜(变焦 ×50)下观察到的毛刺形成顶视图。逆铣的毛刺要比顺铣的毛刺多;将逆铣和顺铣毛刺宽度相加从而得出毛刺总宽度。图四、五、六和七分别为工具类型、主轴速度、每齿进给量和轴向切削深度变量。

图四可以明显看出TiN镀附工具比未镀附工具产生的毛刺更多,这可以是镀附了TiN的工具的切削刃半径较大的缘故。图五、六可以看出毛刺宽度随着每齿进给量和主轴速度的增加而变小;毛刺宽度还随轴向切削深度的增加而减小。从这些图标可以看出,轴向切削深度对毛刺宽度影响最大。

切削参数对表面粗糙度影响

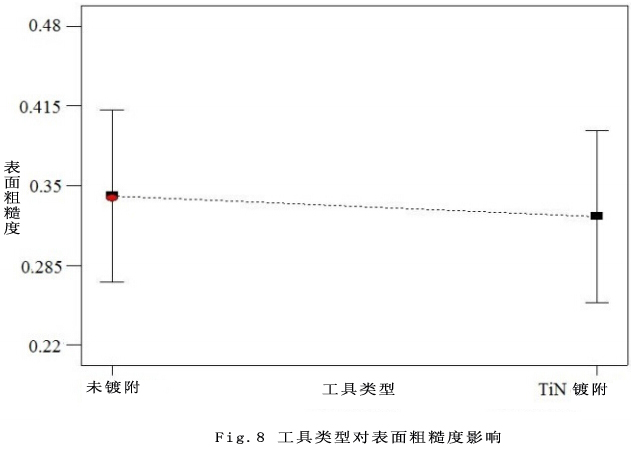

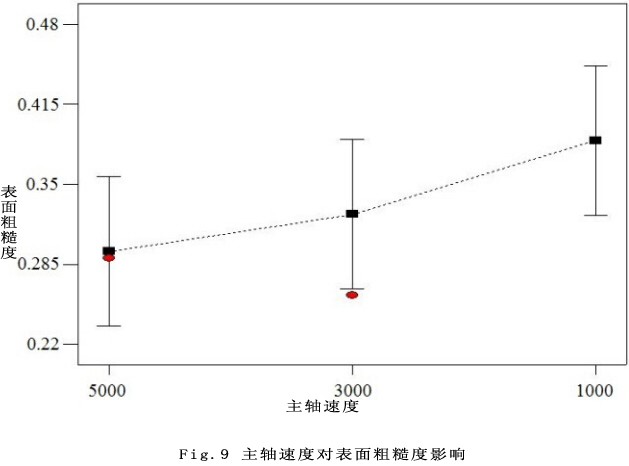

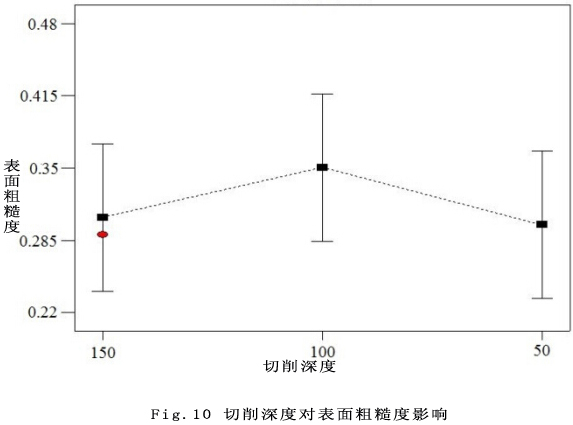

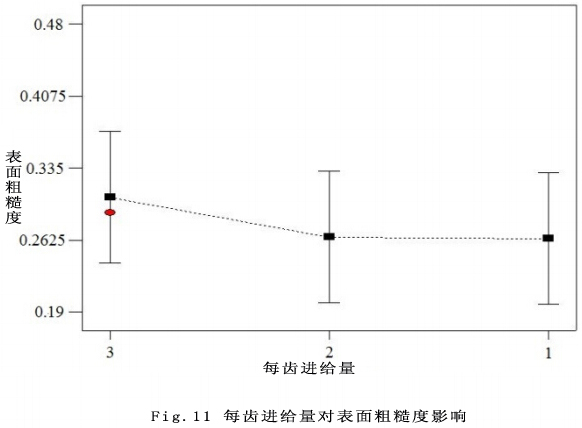

图8、9、10、11分别为工具类型、主轴速度、每齿进给量和轴向切削深度变量。表面粗糙度随切削参数和工具类型的变化如图8所示。TiN镀附工具的微铣削比未镀附工具的微铣削加工能够产生更好的表面光洁。这是由于工具镀附增加了刀尖半径。

从图中还可以看出表面粗糙度随着主轴速度的增加和进给速度的降低而有所改善。速度增大时产生更多热量从而软化工件,这可能就是切削速度较高时表面粗糙度较好的原因。随着每齿进给量的增加,表面粗糙度也会有所增加。

结论

本实验研究了切削参数对毛刺宽度和表面粗糙度的影响,并进行优化求得减小毛刺宽度和表面粗糙度的切削参数值。有以下结论:

•TiN镀附工具要比未镀附工具产生更多毛刺;随着主轴速度、每齿进给量和轴向切削深度的增加,毛刺宽度变小。

•TiN镀附工具要比未镀附工具产生更好的表面光洁度。表面粗糙度随着主轴速度的增加而降低、随每齿进给量的增加而增大。

•毛刺总宽度优化值为88.33 μm,表面粗糙度值为0.2594 μm,该数值为TiN镀附工具、每齿进给量为3 μm/齿、主轴速度为5000 rpm、轴向切削深度为50 μm的条件下求得。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号