最近的研究表明,多相复合陶瓷材料是未来先进结构陶瓷材料的三大发展趋势之一。同样,陶瓷材料向多相复合方向发展,为陶瓷刀具材料的设计、制造与应用提供了更宽的思考余地。本文以笔者所研制的新型多相复合陶瓷刀具材料Al2O3/SiC/(W,Ti)C为基础,详细研究了该刀具材料在切削铸铁时的磨损性能与磨损机理,为新型陶瓷刀具材料的进一步推广应用奠定了良好的基础。

1.试验条件

切削试验在CA6140机床上进行,工件材料为灰口铸铁HT300,硬度为200~250HB。所用刀具材料为Al2O3/SiC/(W,Ti)C多相复合陶瓷刀具材料,以ASW表示。为便于对比分析,同时采用了Al2O3/SiC和Al2O3/(W,Ti)C两相复合陶瓷刀具材料,并分别以AS和AT表示。刀具几何角度均为g0=-5°,a0=5°,ls=-5°,kr=75°,bg1×g01=0.2mm×(-20°),re=0.6mm。刀具磨损面的微观结构观察在HITACHIS-570型扫描电镜上进行。几种陶瓷刀具材料的力学性能如表所示。

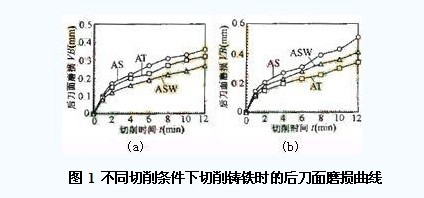

图 1a为几种陶瓷刀具材料在v=100m/min,f=0.2mm/r,ap=5.0mm的切削条件下切削灰口铸铁时的后刀面磨损曲线。由此可见,几种陶瓷刀具材料均具有良好的耐磨性能,其中以ASW刀具为最好,AT刀具次之,而只含SiC的氧化铝系陶瓷刀具材料AS的耐磨性能最差。在本试验条件下,几种陶瓷刀具材料的后刀面磨损比较均匀,磨损曲线均较好地符合磨损规律。与此相对比,在较高的切削速度和较小的切削深度条件下 (v=230m/min,f=0.2mm/r,ap=2.5mm)(图1b),几种陶瓷刀具材料的磨损规律虽与此类似,但磨损性能不同。按照后刀面磨损性能的优劣,其顺序为AT优于ASW优于AS。相对而言,组分的不同对材料耐磨性能的影响更加明显。此外,对比图1a和1b还可以看出,在后者的切削条件下,切削相同时间时相应刀具材料的后刀面磨损量较大。而且刀具材料不同,磨损量的增大程度也有所不同。对于ASW陶瓷刀具材料,在图1a和1b两种切削条件下的最大后刀面磨损量从0.28mm增大到0.40mm。而对于AS和AT陶瓷刀具材料,则分别从0.36mm和0.31mm增大到0.52mm和 0.35mm。

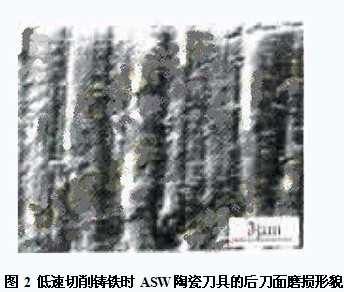

陶瓷刀具在低速下切削铸铁时的刀具磨损形式为前刀面和后刀面磨损,主要磨损机理为磨粒磨损。研究表明:对于以磨粒磨损机制为主的陶瓷等脆性材料,其抗磨损能力与KIC?H?成正比。断裂韧性KIC越高,硬度H越高,材料的耐磨性能就越高。而由上表可见,ASW陶瓷刀具材料的断裂韧性和硬度均高于其它两种刀具材料AS和AT,因此其抗磨损性能最好。另一方面,在低速切削铸铁时,由于切削温度较低,材料内部的SiC还不至于与Fe发生化学反应,而且SiC本身也不至于产生氧化或氧化很微弱。此时粘结磨损、化学反应和氧化磨损所占的比例较小,因此含SiC和ASW陶瓷刀具材料表现出良好的耐磨性能。图2为ASW陶瓷刀具材料后刀面磨损的SEM形貌,从中可以发现明显的磨粒磨损的痕迹,而粘结现象很轻微。

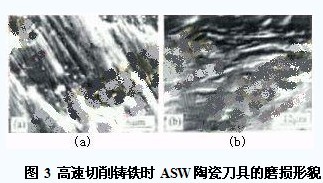

但在高的切削速度下,虽然刀具的磨损形式也多以前刀面和后刀面磨损为主,但前刀面磨损区中的粘结现象大大增加。图3a为ASW陶瓷刀具材料的前刀面磨损形貌。由于切削时的高温作用,SiC与Fe发生化学反应的趋势增大,粘结磨损加剧。另一方面,在高温下还会产生溶解磨损。研究发现,在高温下Fe在SiC中的溶解度比在TiC等中的溶解度高约2个数量级以上。因此,由于Fe与SiC 的化学反应及其相互溶解,使刀具中Fe元素的含量增加。这将增大刀具与工件材料的粘结倾向,因而对刀具的耐磨性能不利。同样,后刀面粘结现象的增加也证明了这一点(图3b)。

事实上,含SiC的陶瓷刀具材料在高速加工铁族类工件材料时都存在这一问题。因此,在选择刀具材料时必须加以注意。可以考虑将它用于低速大切深等粗加工工序中,或者在加工镍基合金时采用,因为含SiC的陶瓷刀具材料在切削纯镍或镍基合金时表现出良好的切削性能。此外,可以在设计新型陶瓷刀具材料时就考虑到工件材料与刀具材料的相容性问题,从而有针对性地制造出专门用于某一类或某几类工件材料加工的刀具材料。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号