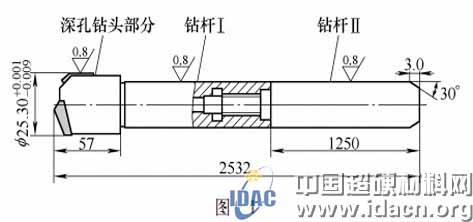

设计时将此刀具分为三部分:深孔钻头部分、钻杆Ⅰ和钻杆Ⅱ。如图1所示,将钻头部分、钻杆Ⅰ和钻杆Ⅱ分别独立加工,然后以螺纹方式拧紧。

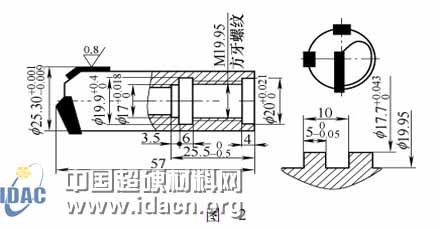

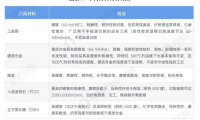

下料→铣各部→焊接、喷砂→车各部→磨外圆→刃磨各部→烧字。采用硬质合金刀片焊接在刀体上,刀片为导向块831100YT14×2、切削齿92545YW3。在使用过程中钻头部分如有刀片损坏,可以取下重新焊接,重新加工刀头部分,再与钻杆联接。其次该刀具在深孔加工过程中容易产生轴向颤动,产生变形发生在钻头的切削刃部分,因此,在设计时将导向块的长度减小,即在铣刀槽序前将刀片长度磨掉2.0mm,这样铣出的导向槽长度也相应减少2.0mm,从而提高钻头的寿命。中心齿采用92545YW3位于结构的最外端,选择这种材质使硬度提高,有利地提高了钻头的强度和耐磨性,改进钻头切削刃部分的结构,提高产品寿命。深孔钻头的尾部采用方牙内螺纹,要与钻杆Ⅰ配车,以达到定位准确,松紧适度,联接良好(见图2)。

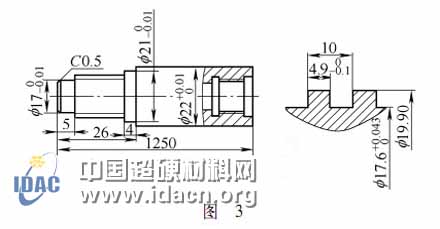

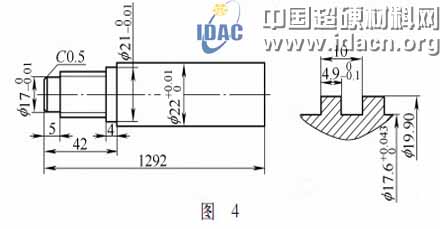

2. 钻杆Ⅰ和钻杆Ⅱ的工艺路线

车外圆→热处理→调直→磨外圆→车各部→车联接部另一端螺纹→车尾部→调直→装配。

加工关键处:首先,钻杆Ⅰ和钻杆Ⅱ的总长度为2 500mm,现有设备无法加工,只能分体加工。

但由于杆件细长,磨削中产生变形,冷校直达到暂时的内力平衡,当进行磨削时,切削热是产生变形的主要因素。切削热使内应力又重新分部,从而产生新的变形。细长车杆用冷校直比较费时间,因此采用热处理方式,消除内应力来达到校直的目的;其次,在车削联接钻头头部时采用反向进给车削,即从卡盘处向车床尾部方向切削,使工件处于拉伸状态,目的是减小工件受压,防止工件弯曲变形。

采用跟刀架进行精车,消除车削分力对工件的影响,因工件细长,故采用活顶尖车削,这样在切削热的作用下,可以自由伸长,缓解长度的变形,从而减少热伸长。

从图1可以看出,尺寸精度及公差要求并不高,普通加工即可达到要求,关键在于钻杆联接部位,由于钻杆Ⅱ为φ 22mm×1 289mm,如果加工方法不当很容易引起工件变形,很难达到其同轴度要求,因此需要合理的设计与加工。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号