摘要 以端面磨盘形式载体,通过恒压磨耗试验研究了采用液体合金方式连接的金刚石的磨损特征。结果表明,新连接方式金刚石使用过程的磨损形态主要有完整、磨平、微观破碎、宏观破碎和折断五大类,与钎焊金刚石的磨损特征基本一致。磨耗过程中没有出现磨粒脱落现象,说明新连接方式工具的结合剂对磨粒具有很强的把持力。但与钎焊工具相同,磨粒折断是其最为致命的失效形式。

关键词 金刚石;磨损;连接;钎焊

藉以金刚石磨料优异的磨削性能,金刚石工具在岩石、陶瓷、玻璃等硬脆性材料的高效精密加工领域中发挥着无可替代的作用。结合剂材料对金刚石的把持是其实现切削的前提,依据制作时所用结合剂材料的不同,常规金刚石工具主要有树脂、陶瓷和金属(又可分为粉末冶金烧结和电镀)三大类。尽管这些工具目前已广泛应用于生产,但是受制备工艺的限制,这三大类金刚石工具上的磨粒都仅是被机械式包镶于结合剂中,把持强度很弱,在切削载荷作用下,极易发生脱落,导致磨粒利用率差、工具寿命限制以及工具性能无法充分发挥。尽管也有采用添加稀土、磨粒表面金属化处理等方法进行改善,但收效甚微。为了有效解决磨粒把持问题,自上世纪90年代初开始,钎焊金刚石工具技术成为业界研究的热点。由于高温下金刚石与钎焊合金之间能够形成真正化学结合,因此钎焊金刚石工具具有把持力强、出刃度高和容屑空间大等优势,曾被誉为金刚石磨料工具界的革命性产品。

尽管钎焊金刚石工具应用实验的研究结果令人鼓舞,但是市场化推广扔是举步维艰。大量研究表明钎焊过程磨粒热损伤等问题严重影响钎焊工具性能的发挥。虽然国内外学者已经在钎焊工艺、钎料、结合机理等方面展开了很多研究工作,但效果并不理想。文献[10]提出采用液体合金铎金刚石进行连接,以期能在继承钎焊金刚石工具优势的同时,改善工具加工性能。本研究通过恒压磨削方式工,以端面磨盘形式为载体,对此新连接方式的金刚石的磨损性能进行了实验研究,旨在为开发此类工具提供参考依据。

1 实验条件

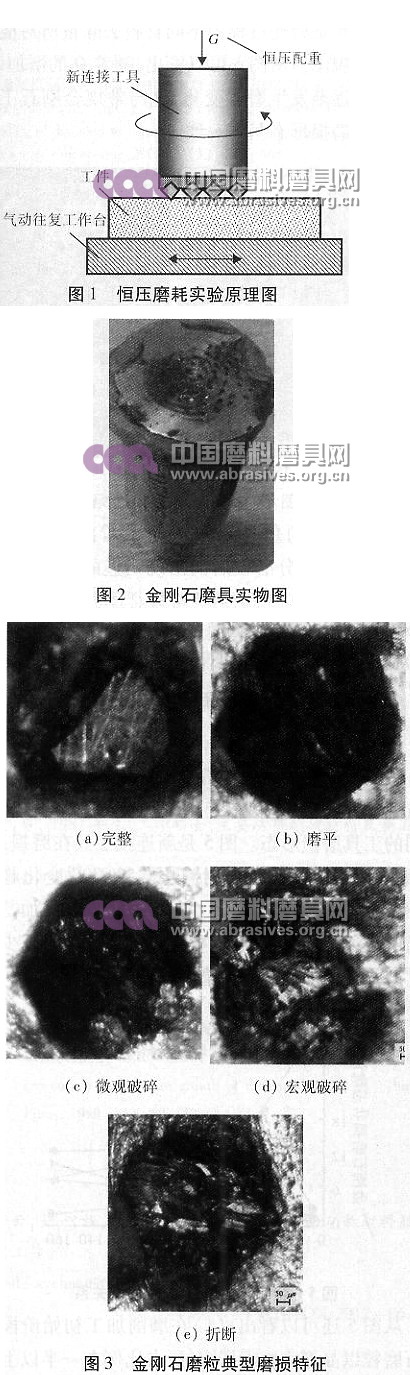

恒压磨削实验在改造的普通钻床上进行,其工作原理如图1所示:工件固定于气动往复工作台上,端面磨盘固定在钻夹上并随主轴旋转,配重砝码G通过钻床摇臂上进行恒压施载。

实验所用的新连接方式的金刚石端面磨盘在自制的液态合金连接平台上完成制备,实物如图1所示。所用磨粒的品级为ISD1650,粒度为30/35;连接所用合金为Ni-Cr-P活性合金。

磨削实验时,工具转速为820r/min,工件往复进给速度为12cm/min,配重砝码G为800g,采用蒙古黑石材作为工件材料。磨削过程中,定期测量工件的材料去除量Q,并采用日本KEYENCE生产的VHX-1000型三维显微仪器对选定的45颗磨粒的磨损状态进行微观观察和分析。

2 实验结果及分析

2.1 磨粒典型磨损特征

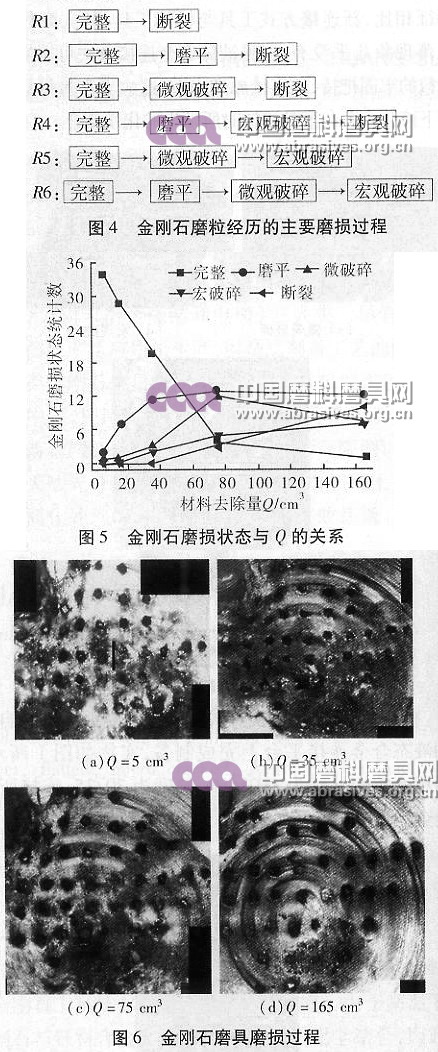

尽管金刚石磨粒具有高硬度和强耐磨性,但是在切削和热载荷的长时间作用下,都会发生磨损。由于载荷作用大小、作用位置以及磨粒自身晶形结构和切削能力等存在很大差异,因此不同的磨粒磨损形态各不相同,所对应的切削能力也不一致。图3是磨耗试验过程中新连接方式工具上磨粒发生磨损的五个典型特征,包括:完整(磨粒参与切削但形貌仍保持初始状态,晶形完整,有强切削能力)、微破碎(磨粒部分刃角发生崩裂,拥有大量的切削刃,有强切削能力且锋利度好)、宏观破碎(磨粒露出结合剂的部分发生崩裂,切削能力丧失)、磨平(磨粒顶部刃角发生磨损钝化,尽管有切削能力但锋利度差)和折断(磨粒发生折断,切削能力丧失)。不难发现,这五种典型磨损状态与以往钎焊金刚石工具上的磨粒磨损形态基本一致。与常规的树脂、陶瓷、电镀和烧结金刚石工具上磨粒磨损典型特征相比,新连接方式工具与钎焊工具相同,磨粒发生脱落现象几乎没有,可见液体合金连接方式可以实现对磨粒的牢固把持,从连接原理来看,这应当直接利益于高温下液体合金与磨粒接触时所发生的化学结合。

图3 金刚石磨粒典型磨损特征

2.2 磨粒典型磨损失效历程

受载荷作用、磨粒自身性能以及加工量等差异的影响,尽管对于工具上所有磨粒磨损特征统计而言主要有五种典型的磨损状态,但是对于单颗粒磨粒来讲,其各自所经历的磨损状态各不相同。图4是在跟踪新连接方式工具上的磨粒磨损过程的基础上总结出来的六个磨粒磨损历程。事实上,磨损历程就是磨粒失效历程,它直接影响磨粒切削性能的发挥,从而影响工具综合加工性能。对这些磨损历程进行分析不难发现,磨粒若能沿R6历程发生磨损失效则是最为理想的,因为在这个过程中,磨粒切削性能得到充分的发挥;而R1是最不希望看到的,因为折断直接导致磨粒丧失切削能力,不仅没有充分发挥磨粒应有的切削性能,而且引发工具提前报废。

2.3 工具磨损特征变化

金刚石工具表面分布着大量的金刚石磨粒。加工中,这些磨粒的磨损状态变化和磨损历程差异就构成不同的工具磨损形态。图5是新连接工具在磨损过程中,磨粒磨损状态随工件材料去除量Q的变化趋势。从图5中可以看出,随着工件材料去除量的增加,工具表面磨粒逐渐发生磨损,完整的磨粒急剧减少,而其它磨损特征如微破碎的磨粒比例逐渐升高。

从图5还可以看出:(1)在磨削加工初始阶段,金刚石磨粒以晶形完整者居多,所占比例在一半以上,磨平状态和微观破碎状态较少;(2)当材料去除量Q达到35cm2时,磨粒宏观破碎状态所占比例只有5%左右,几乎可以忽略不计,磨粒的断裂状态几乎没有出现:(3)当Q超过50cm3后,各磨损状态比例趋于稳定,工具上处于稳定工作阶段。(4)当Q超过160cm3后,工具上处于完整状态的金刚石磨粒几乎没有,而磨平、折断和宏观破碎的磨粒所占比例很大。由于发生折断和宏观破碎的磨粒没有切削能力,而磨平状态磨粒又缺乏锋利性,因此工具整体切削性能很差,加工效率低下,振动剧烈,工具切削能力丧失。

图6是磨耗过程中不同材料去除量所对应的工具宏观形貌图。从图6可以看出,随着Q的增加,工具表面磨粒逐渐发生磨损变化,这与常规金刚石工具表面的宏观磨损形态基本一致。

值得一提的是,从图6还可以看出,随着Q的增大,工具表面部分磨粒后面出现明显的拖尾现象。尽管这种拖尾在电镀、烧结等常规金刚石工具使用过程中极为常见,但是在钎焊金刚石工具使用过程中却极为少见。以往研究表明,“拖尾”现象一方面有利于磨粒切削性能的充分发挥,另一方面也意味着结合剂对金刚石具有很强的把持力,可以在重负荷状态下加工硬脆性材料,这是目前钎焊工具所不具备的优势。

3 结论

新连接方式的金刚石端面磨盘的磨耗实验表明,采用液体合金连接方式制作的金刚石工具可以用于切削加工。这种连接方式的金刚石工具的磨粒在使用过程中的典型磨损特征为完整、磨平、破碎、断裂,但无磨粒脱落现象发生,这些结果与钎焊金刚石工具基本一致。磨损过程跟踪结果表明,由于磨粒性能和载荷作用差异,不同磨粒磨损过程相差较大,但都是以上五种典型磨损状态的组合。与钎焊工具相同,磨粒折断依然是此类工具的最大问题,但从磨粒后背拖尾现象来看,新连接方法制作的工具综合性能比钎焊工具有明显提高。

作者简介:邢波,男,1987年生,工学硕士,主要从事超硬材料及制品研究与应用。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号