张绍和1, 2, 马 欢1

(1. 中南大学 地学与环境工程学院,长沙 410083;2. 有色金属成矿预测教育部重点实验室,长沙 410083)

摘 要:采用与主磨料粒度相差较大的金刚石微粉作为辅磨料,设计和制备了13 种不同配方的金刚石小锯片进行切割混凝土的试验,实现主辅磨料双切削共同作用。通过混凝土切割实验和理论分析, 研究金刚石辅磨料对金刚石锯片寿命和切割效率的影响。结果表明,在锯片中加入适量浓度的细颗粒金刚石作为辅磨料,能较大幅度提高混凝土金刚石锯片的切割效率及使用寿命。金刚石作为辅磨料可协助主磨料共同参与切割混凝土,能加快锯片的新陈代谢,使单位切削面上的受力点增多,且减小金刚石颗粒之间的间距,使大于金刚石间距的砂粒磨削不到胎体,从而减少砂粒对胎体的磨损,金刚石锯片的使用寿命最多可提高150%以上,切割效率提高约40%。

关键词:辅磨料;金刚石锯片;混凝土;切割效率;使用寿命

混凝土是1 种特殊的复合材料,主要由粗骨料石、细骨料砂、水泥等硬相和软相材料组成,其抗拉强度低,存在裂缝和不连续点等结构缺陷[1]。常用金刚石锯片在锯切混凝土的过程中,易产生金刚石非正常磨损和过早脱落,以及锯片基体易变形等缺点[2]。金刚石研究工作者通过调整胎体配方以及改变锯片外形来提高金刚石锯片的性能,取得了一定的效果,然而通常只能提高金刚石性能指标(寿命与切割效率)之一,如何兼顾金刚石锯片在切割混凝土时具有较高的时效性及较长的寿命一直是难于解决的问题。本文作者从锯片的磨料着手,通过对单颗金刚石运动的研究,分析粒度不同的金刚石在切割工作中发挥的不同作用,使得锯片产生不同的使用效果,进而决定采用与常用金刚石磨料粒径相差悬殊的金刚石微粉作为辅磨料,配合主磨料共同完成锯切工作,从而使混凝土金刚石锯片在保持高效率的同时能够具有较长的使用寿命。

1 实验

1.1 锯片制备

锯片的制作工艺过程为:混料→压制→烧结→锯片外观、硬度、厚度、烧结状况检验→抛光→喷漆→开刃→包装。实验设备及工作条件如下:

1) 混料设备:三维混料机,220 V,50 Hz,180 W。

2) 冷压机:四柱式液压机,公称力2 000 kN,最大压力25 MPa。

3) 烧结炉:钟罩式热压烧结炉,三相380 V、50kW,最高烧结温度1 000 ℃,温度控制精度为±1%、最大压力600 kN、压力控制精度±2%,高温电炉丝加热,可控硅调节加热功率。

4) 开刃机:JJ105-230A 型金刚石锯片开刃机,开刃直径范围为105~230 mm。

5) 切割机:挂重式切割机,悬挂物质量为7.05 kg,输入功率1 400 W,转速5 000 r/min, 最大切深25mm。

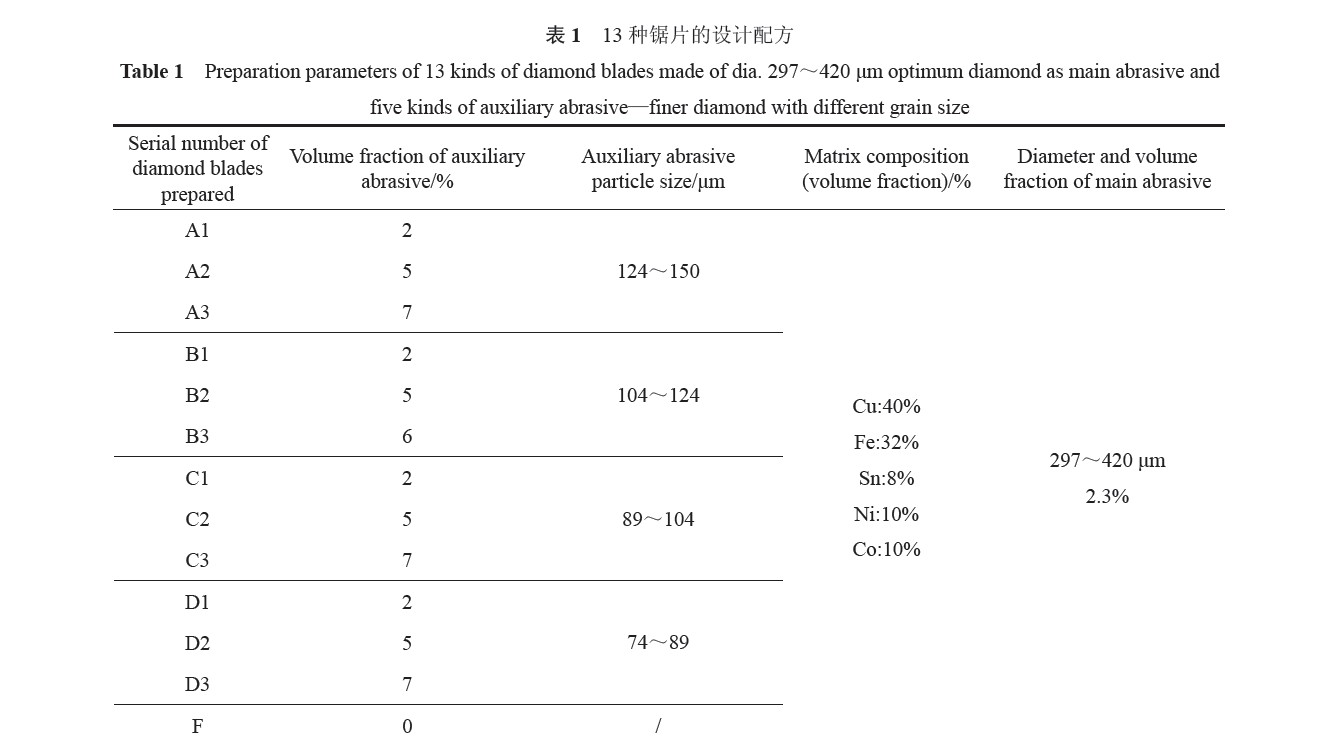

本研究以粒度为297~420 μm 优质金刚石为主磨料,采用5 种不同粒度的金刚石微粒作为辅磨料,设计及制备13 种不同配方的金刚石锯片。锯片尺寸为:外径115 mm、厚1.8 mm,工作层高度10 mm。锯片的具体配方列于表1。 F 为未加入辅磨料的锯片。

1.2 切割实验

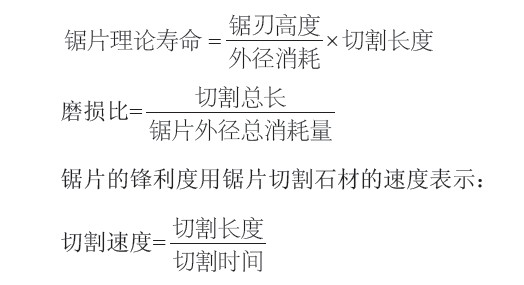

用这13 种锯片切割统一制作的同一批次混凝土板,混凝土板的尺寸为600 mm ×600 mm×21 mm。各锯片在自制挂重试切台上进行试切,每片锯片切割过程中挂重相等,即牵引力相同,均为70 N,用秒表记录锯片切割一定长度、厚度混凝土所耗用的时间。切割前和切割后,用游标卡尺测量锯片的外径(精确到0.01 mm)。锯片外径消耗=切前直径−切后直径,由下式计算锯片理论寿命和磨损比:

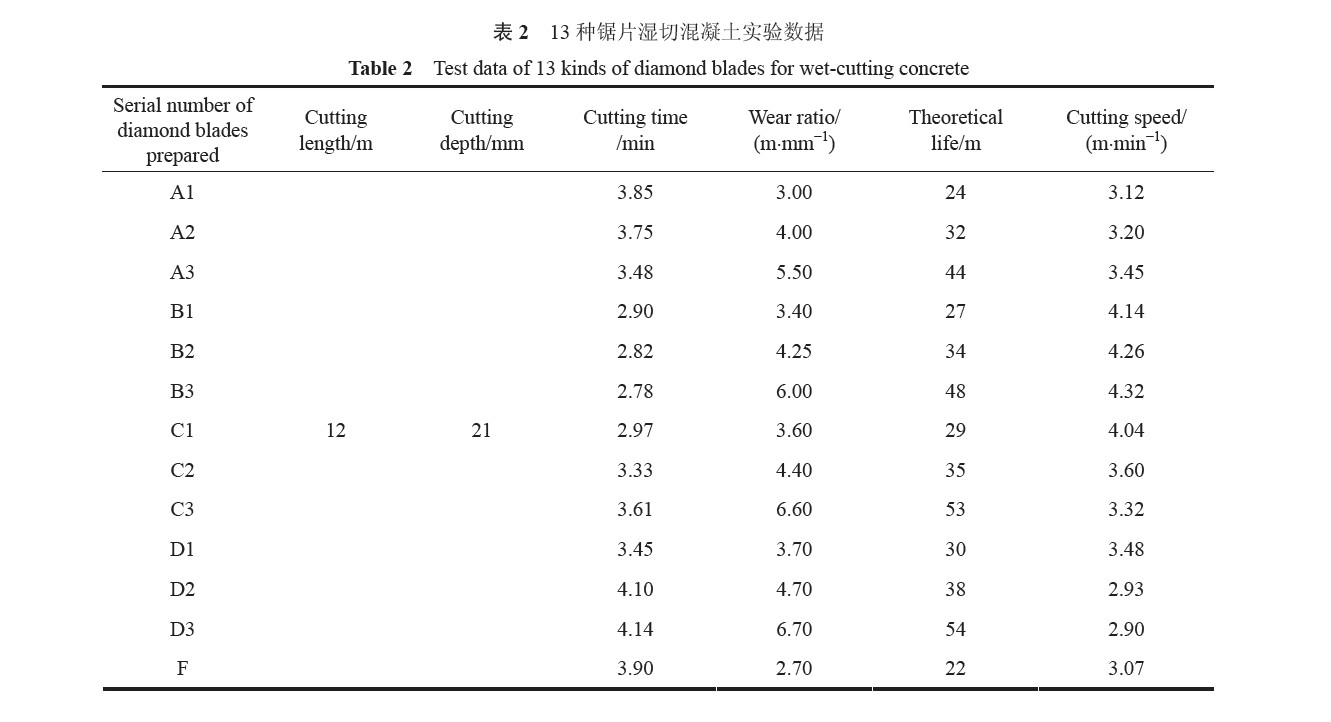

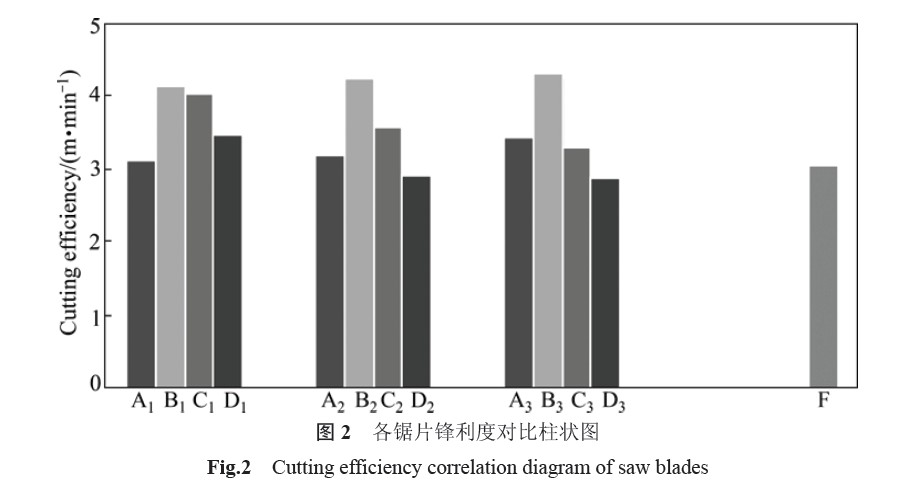

切割速度越快,表明锯片锋利度越好, 切割效率越高。试切结果列于表2。

2 结果与分析

2.1 不同锯片切割混凝土对比分析

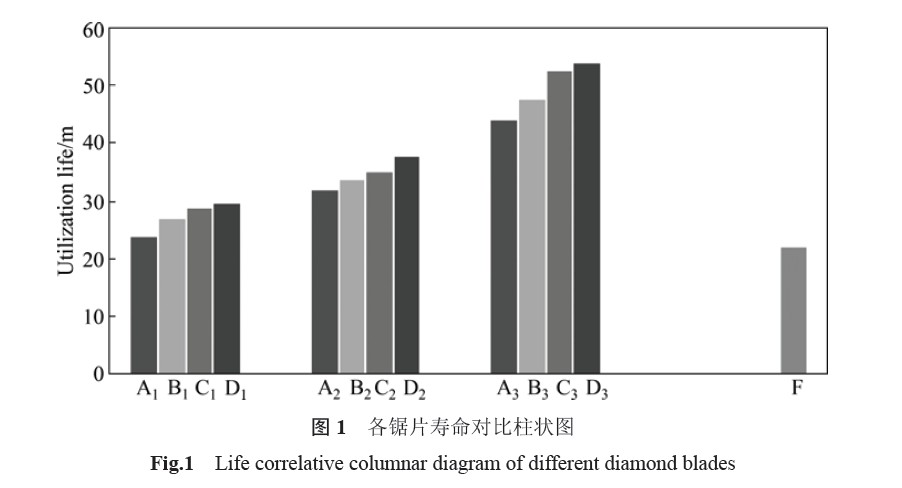

试切实验结果列于表2。从表中可知随着辅磨料粒度及浓度的变化,锯片的寿命与切割速度发生较大的改变。在一定参数范围内,所添加的辅磨料粒度越细,浓度越高,锯片的寿命与切割速度提高越快[3];当二者数量超出此范围时,锯片的切割效率出现下降的趋势。锯片的寿命和锋利度分别如1 和图2 所示。

高了整体切削效率。另一方面,混凝土中含有很多砂子与碎石,比一般岩粉颗粒粗,而且有棱角,这些砂石中又含有较多的石英成分,硬度较大。在相同的冲击速度,砂石颗粒对胎体的冲量远大于一般岩粉[5],当锯片在切割过程中面对砂石时,粗颗粒金刚石的粒度逐渐减小,以致到某一临界值时,其包镶能力越来越小,粗颗粒金刚石开始迅速消耗,切削能力减弱直至完全丧失。此时逐渐过渡到由细颗粒金刚石小体积破碎砂石,因其单位抗压强度较高,在压力不变的情况下,接触面积减小,压强增大,总比出刃大。又因胎体裸露少,自由面增多,与混凝土的摩擦力也相应增大,同样可以达到高效率破碎混凝土的目的。如此循环往复,辅磨料与主磨料搭配产生的接力特性使得胎体的新陈代谢加快,二者共同提高了锯片的切割效率。

由于D2和D3这两类锯片中加入的辅磨料粒度与主磨料粒度相差更悬殊,加入相应浓度的主、辅磨料后,锯片刀头内的金刚石分布密集程度太高。欲使锯片正常破碎混凝土,需要给予非常大的水平作用力,然而过大的作用力会导致锯片基体变形,影响正常使用[4],因此D2 和D3 锯片的锋利度相对F 要低一些。加入金刚石辅磨料能提高锯片的寿命,一方面是因为磨料浓度增大。在一定范围内,磨料浓度增大,金刚石寿命提高。另一方面,由于混凝土中的砂石对锯片胎体的冲蚀比一般岩粉更严重,导致胎体的磨损速率加快。加入金刚石微粉后,锯片单位工作刃面上的切削点增多,减小了金刚石颗粒之间的距离[6−8],混凝土中大于金刚石颗粒间距的砂粒无力腐蚀胎体,从而减少了砂粒对胎体的磨损,使得锯片寿命提高。

2.2 辅磨料对锯片影响的理论分析

加入适当粒度、适当浓度的细颗粒金刚石作为辅磨料,配合原有主磨料共同参与切割混凝土,可大幅度提高锯片的使用价值。下面通过理论计算进行分析[9]。

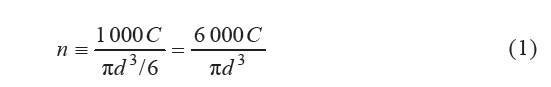

为了计算简单和讨论方便,将金刚石颗粒看成球状,设1 cm3 胎体内的金刚石颗粒数为n,按下式计算出金刚石颗粒数为:

式中:C 为金刚石锯片中的金刚石浓度(体积分数,%);d 为金刚石颗粒直径,mm,每颗金刚石的体积为

πd3/6。在1 cm3 胎体体积中有n 粒金刚石,则在10 mm的高度内应有r 层金刚石,每层金刚石的厚度h 即金

刚石颗粒之间的距离为

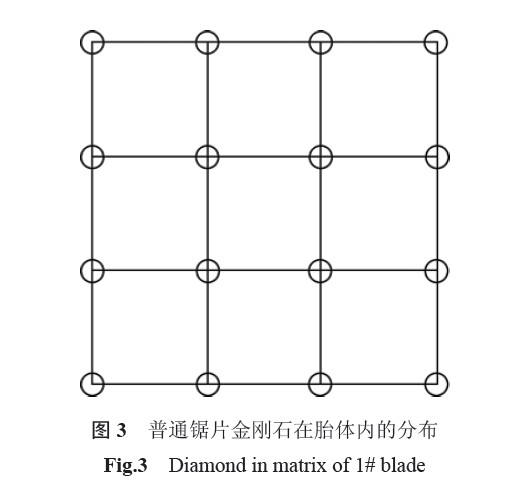

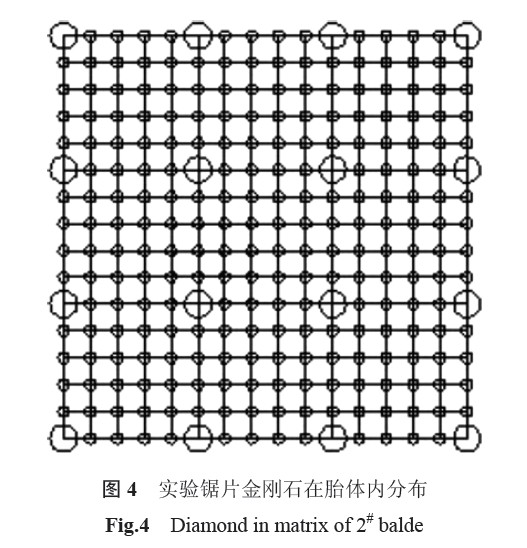

将普通锯片1#与加入辅磨料后的锯片2#对比分析,通过查表得,主磨料金刚石平均粒径约为0.42mm,辅磨料粒径为0.125 mm,由式(1)和(2)计算出未添加辅磨料的锯片中金刚石颗粒间距为h1#=1.19 mm,而添加了辅磨料的锯片中金刚石颗粒间距为h2#=0.35mm。切割对象混凝土所用砂石为中砂,其粒径约为d=0.25~0.5 mm。金刚石在胎体内的分布可用图3、图4表示。

图3 中,砂石粒径d<h1#,此时砂石中的主要成分石英因硬度较大,可直接通过锯片中金刚石颗粒间距腐蚀胎体,令胎体磨损速度加快; 2#金刚石锯片因加入辅磨料,大大减小了金刚石颗粒间距,使得大于h2#的石英颗粒无法直接磨损胎体,从而提高了锯片的使用寿命。

对于普通锯片1#与加入辅磨料后的锯片2#锋利度的对比分析如下:

金刚石在工作时的脱落高度可用d/β 来表示,其中β 为常数。β 越小,金刚石的脱落高度越大[10]。当一个新锯片在开始工作时,锯片胎体每磨损一个ΔL,就有一颗金刚石出露。胎体磨损至金刚石的脱落高度d/β 时,再磨损一个ΔL,即在出露一颗新金刚石的同时,就有一颗旧金刚石脱落(出露高度超过脱落高度d/β)。达到这一状态后,锯片胎体工作面上的金刚石颗粒数则不再增加,故有:N = (d/β )/ΔL (3)

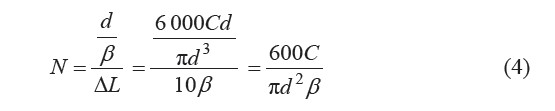

将式(1)、(2)代入式(3)得:

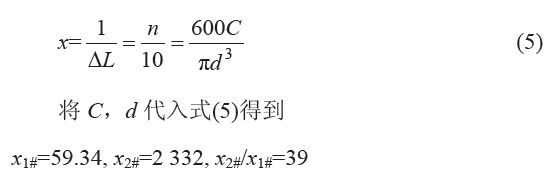

根据上述讨论可以判定,N 代表锯片胎体工作面上金刚石的平面密度,而1/ΔL 为锯片胎体工作面上的纵向密度[11]。用x 表示胎体工作面上金刚石的纵向密度,即有:

可见添加辅磨料的2#锯片胎体内金刚石的纵向密度远远大于普通1#锯片,因此切割对象混凝土中小于h2#的细粒径砂石在腐蚀胎体的同时,也加速了2#锯片中辅磨料的脱落,使得锯片工作时胎体新陈代谢迅速提高[12],下一出刃层的细颗粒金刚石可迅速出刃,虽然粒度很小,但仍然具备一定刻取岩粉的能力,实现辅磨料与胎体原有主磨料共同参与破碎混凝土,使得锯片切割效率明显加快。

3 结论

1) 采用与主磨料粒度相差较大的金刚石微粉作为辅磨料,可以有效提高锯片寿命以及锋利度。在一定范围内,磨料浓度越大,金刚石工具寿命越高。又由于锯片加入适量细粒度金刚石后能够配合粗颗粒金刚石共同工作,大大提高了锯片工作时的新陈代谢能力,因此切割效率随之提高。

2) 研究发现添加合适粒度和浓度的辅磨料,不仅可以提高锯片寿命,还能提高其锋利性,金刚石锯片的使用寿命最多可提高150%以上,切割效率提高约40%。

REFERENCES

[1] 周建桥. 提高混凝土切割锯片使用寿命的研究[J]. 湖南冶金,1999, 24(1): 14−16.ZHOU Jian-qiao. Investigation on long lived saw web of cutting concrete [J]. Metallurgy Material Research Institute of Hunan Province, 1999, 24(1): 14−16.

[2] 张绍和, 丁星妤, 周家香. 切割混凝土的金刚石锯片研究[J].金刚石与磨料磨具工程, 2005, 36(6): 43−45.ZHANG Shao-he, DING Xing-yu, ZHOU Jia-xiang. Study on the design of diamond saw blade for concrete-cutting [J].Diamond & Abrasives Engineering, 2005, 36(6): 43−45.

[3] 王凤荣, 刘少华, 陈 哲, 等. 金刚石浓度对金刚石锯片切割性能的影响研究[J]. 超硬材料工程, 2007, 18(6): 14−17.WANG Feng-rong, LIU Shao-hua, CHEN Zhe, et al. Effects of diamond concentration on cutting property of diamond saw blade [J]. Super hard Material Engineering, 2007, 18(6): 14−17.

[4] 张桂全. 单颗金刚石磨粒锯切运动学分析[J]. 浙江工业大学学报, 2003, 31(1): 105−108.ZHANG Gui-quan. Kinematics analysis of single diamond grit sawing [J]. Journal of Zhejiang University of Technology, 2003,31(1): 105−108.

[5] 张绍和, 陈 平, 马 欢, 等. 干切花岗岩的金刚石小锯片试验研究[J]. 金刚石与磨料磨具工程, 2009, 40(1): 29−32.ZHANG Shao-he, CHEN Ping, MA Huan, et al. Research on small diameter diamond saw-blade for dry-cutting granite [J].Diamond & Abrasives Engineering, 2009, 40(1): 29−32.

[6] 张绍和, 叶宏煜, 杨 仙. 有序排列金刚石锯片中排列参数的设计[J]. 金刚石与磨料磨具工程, 2008, 39(2): 29−32.ZHANG Shao-he, YE Hong-yu, YANG Xian. Design on array parameters of orderly arrayed saw blade [J]. Diamond &Abrasives Engineering, 2008, 39(2): 29−32.

[7] ERSOYA A, BUYUKSAGICB S, ATICIA U. Wear characteristics of circular diamond saws in the cutting of different hard abrasive rocks [J]. Wear, 2005, 258: 1422−1436.

[8] SUN Lan, PAN Jin-sheng, LIN Chang-jian. A new approach to improve the performance of diamond sawblades [J]. Materials Letters, 2002, 57(12): 1010−1014.

[9] 张绍和. 金刚石与金刚石工具[M]. 长沙: 中南大学出版社,2005: 218−336.ZHANG Shao-he. Diamond and Diamond Tools [M].Changsha:Central South University Press, 2005: 218−336.

[10] ZHANG Shao-he, YANG Kai-hua, LU Fan. Research into bit for extra hard rock [J]. Key Engineering Materials, 2001, 202/203:485−488.

[11] ZHANG Shao-he. Research on quantitative relationship between property of diamond saw-blade and formula parameters of segment [J]. Key Engineering Materials, 2004, 259/260(14):

159−164.

[12] 张绍和, 杨凯华. 主辅磨料双切削作用金刚石钻头研究[J].地质与勘探, 2001, 37(5): 88−90.ZHANG Shao-he, YANG Kai-hua. Research into the diamond bit of twofold grinding by using primary and assist abrasive [J].Geology and Prospecting, 2001, 37(5): 88−90.

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号