摘要 摘要为了研究工程陶瓷平面磨削中金刚石砂轮的磨粒磨损规律,制备圆锥形单颗粒金刚石磨具模拟实际磨粒切削刃。以金刚石磨粒的尖端弧半径表征半径磨粒切削刃锋利程度与磨削能力,并用圆弧半径的磨...

摘要 为了研究工程陶瓷平面磨削中金刚石砂轮的磨粒磨损规律,制备圆锥形单颗粒金刚石磨具模拟实际磨粒切削刃。以金刚石磨粒的尖端弧半径表征半径磨粒切削刃锋利程度与磨削能力,并用圆弧半径的磨损规律等效描述切削刃磨损特性。采用基于扫描电镜与数据拟合的技术测量单颗磨粒金刚石尖端圆弧半径。运用单因素试验及正交试验分析了金刚石颗粒尖端形状、材料种类与加工参数对磨粒磨损规律的影响。实验结果表明,当顶锥角2θ为120°、磨削深度ap0.01mm时,金刚石磨粒具有较高划擦寿命。各因素的影响主次顺序为:顶锥角>磨削深度>工作台速度。本研究为金刚石砂轮磨粒规格和磨削用量的选取提供了重要参考。

氮化硅、碳化硅等工程陶瓷材料具有高强度、高硬度、耐高温、耐磨损、抗腐蚀等优异性能,目前已研发出多种先进技术对其进行加工。受到自身硬脆特性的制约,采用金刚石砂轮进行磨削加工仍是工程陶瓷材料主要的加工方法。砂轮表面镶嵌的金刚石磨粒的空间分布、轮廓外形、机械性能等因素关系到磨粒的切削性能与磨削质量。其中,磨粒轮廓决定参与加工的动态有效磨削刃数量和形态,对实际磨削机制及效率有至关重要的影响。

磨粒对工程陶瓷的塑性去除过程包括滑擦、耕犁和切削三个阶段[1],同时磨粒本身也会出现磨损、脱落、破碎或刃尖自砺等行为。由于制造工艺方面的原因,金刚石磨粒在砂轮工作表面上分布是不均匀的,不仅高低参差不齐,外面形貌也各有差异。一些学者将磨粒抽象为简单的几何形状,用规则的金刚石颗粒代替实际磨粒进行磨损破碎、切屑成形和磨削应力方面实验研究[2-4]。王成勇研究了单颗粒金刚石磨削花岗岩表面时的声发射信号与磨削过程的关系,并以正交试验结果分析单颗粒磨削工艺对玻璃等硬脆材料的磨削力和表面形貌的影响[5-6];张桂全按照运动学中的点速度合成定理,求解单颗金刚石磨粒切削面积[7];林思煌等人用人造金刚石颗粒划擦玻璃试件,根据划痕形貌分析划擦过程中的磨削力[8];王君明等人进行了单颗磨粒的平面磨削三维动态有限无仿真的研究[9]。关于磨粒磨损规律方面的研究近年来鲜有见到。笔者利用自行研制的单颗粒金刚石工具划擦几种典型工程陶瓷材料,研究加工工艺参数、金刚石形状对平面磨削中磨粒磨损规律的影响,为加工陶瓷时磨粒生产、选取及砂轮制备提供实验与理论基础。

1 单颗粒金刚石磨具的制备

砂轮工作表面的金刚石磨粒呈不规则的几何形状,刃尖切削性能主要受到加工方向垂直面内顶锥角2θ影响。从砂轮

工作表面形貌图来看(图1),分布在砂轮表面的单颗金刚石磨粒通常含有多个有效刃尖,因而具有不同的顶锥角。圆锥

形金刚石颗粒在实验中不受切入方向影响,其尖端部分能充分模拟平面磨削中磨粒多种切削刃的加工状态,从而简化对

各类形态金刚石磨粒的磨损规律分析。

图1 金刚石砂轮工作表层磨粒分布图

金刚石是具有饱和性与方向性的共价键晶体,分为天然和人造两类[10].在普通加工条件下,宜首先磨削性能适中、价格低廉的人造金刚石为磨粒毛坯材料。毛坯料与另一特型金刚石磨头对研后,使其初步刮研成Φ0.8mm的细棒料。在准备的Φ1.5mm黄铜上钻盲孔,孔径Φ0.9mm,孔深1mm。将研磨好的金刚石棒料嵌入铜孔中,加入适量专用焊药进行钎焊,使金刚石棒料与黄铜基体间紧密联结。使用CJK0635精密仪表车床精车焊接好的铜基金刚石棒料,再经专用研磨机加工金刚石磨粒顶锥角2θ至设定角度。在专用磨弧机上对金刚石磨粒顶端圆弧半径进行精密研磨,使其尖端圆弧半径达到指定数值,最后将精加工好的铜基金刚石磨粒钎焊到Φ4mm高性能Cr钢圆棒上,完成单颗粒金刚石磨具的制作。图2为该磨具的基本结构及尺寸示意图。

图2 单颗粒金刚石磨具结构与尺寸

2 金刚石磨损特性表征

2.1 磨粒磨损特性

实际磨削过程中机械、物理、化学等综合作用将造成砂轮磨损和切削能力下降,磨粒磨损是造成这一现象的重要原因。由于砂轮表面磨粒与工件表面的滑擦作用、磨粒与磨削区的化学反应以及磨粒的塑性变形,使磨粒切削刃逐渐磨钝变平,甚至直接从砂轮表面脱落,从而推动原有的切削作用,磨削力也因磨粒的钝化效应显著增大,工件加工精度下降,表面呈现出各种微观损伤。通过研究单个磨粒划擦过程中的磨损规律,能够逐步掌握和分析砂轮磨削中的磨损情况与使用寿命,并控制磨粒切削刃保持为良好的切削状态。

以单颗金刚石模拟磨粒进行划擦时,保持金刚石磨粒顶锥角2θ不变,磨粒尖端的圆弧半径代表磨削刃锋利程度和切削能力。砂轮工作表面上不同磨粒的尖利特性,可由垂直磨削平面内磨粒轮廓投影的顶锥角和圆弧半径表片。在理想的单颗粒金刚石划擦实验中,作用在磨粒上的应力超过磨粒自身强度时,部分磨粒将以解理或破碎的形式从基体上脱落,造成磨粒顶锥角发生改变;正常划擦时,受到陶瓷材料与磨粒间的频繁摩擦和挤压作用,磨粒尖端的圆弧半径会按特定规律逐渐增大,从而使磨粒丧失原有的切削性能。因此,在固定顶锥角的划擦实验下,利用单颗粒金刚石尖端圆弧半径的磨损规律来衡量砂轮磨粒实际切削尺的磨损特性是有效可行的。

2.2 金刚石颗粒圆弧半径测量

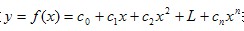

采用基于扫描电子显微镜与数据拟合的方法测量单颗粒金刚石尖端圆弧半径。将制备的单颗粒金刚石磨具平躺置于扫描电镜样品室中,使试样中心轴线与载物台保持平行。调整电镜使其放大倍率为1200时,采集金刚石颗粒边缘轮廓清晰完整的图像,如图3所示。运用图像处理程序,进行表面灰质化、图像增强和平滑等预处理后,使用阈值分割算法将图形分为颗粒及其背景2块区域,按Canny边缘检测算法设置双阈值T1=80和T2=130,提取连续、细腻的试样轮廓线条。而后以图形左上方为直角坐标原点,在轮廓线条上逐点进行坐标采样,应用20阶多项式函数 拟合采样坐标点(xi,yi),并按式(1)计算金刚石颗粒尖端圆弧半径。

拟合采样坐标点(xi,yi),并按式(1)计算金刚石颗粒尖端圆弧半径。

(1)

(1)

式中,R0为金刚石尖端圆弧半径,Rf为拟合曲线方程y=f(x)的最小曲率半径,lr为扫描电镜图像中度量标尺代表的实际尺寸,np为标尺占据的横向像素数目,N为一个像素点在拟合方程中对应的实际大小。

3 单颗粒金刚石划擦试验

3.1 试验材料

选用反应烧结SiC和气氛烧结Si3N4材料,工件尺寸均为45mm×4mm×3mm,单颗粒金刚石划擦实验在45mm×4mm表面进行。两种材料主要性能如表1所示。

表1 试验用工程陶瓷材料性能表

3.2 试验设备

采用北京机电院生产的FANUC BV75立式加工中心为试验平台。该设备主要技术参数为:主轴功率15KW,最高转速7000r/min,定位精度≤0.016mm;工作台伺服电机功率7KW,最大进给速度15m/min;冷却泵流量60L/min,划擦实验中采用水基磨削液进行适度冷却。实验前依次将试件粘在金属面板上,使用XD-250AH平面磨床对划擦表面进行精密修整加工。利用FEI公司生产的Nova NanoSEM450场发射扫描电镜观察磨具表面形貌和测量金刚石颗粒尖商圆弧半径。

3.3 试验方案

通过改变划擦实验中材料种类、磨粒尖端顶锥角2θ、磨削深度ap和工作台速度vw,观察统计规律已知砂轮磨粒下金刚石磨粒磨损规律。按照统计规律已知砂轮磨粒顶锥角在80°~145°间变动[1],2θ大于90°的磨粒所占比例增多,表明以负前角切削的磨刃概率加大,对提高砂轮磨削效率和改善陶瓷表面质量有显著意义。为此试验中制备了60°、90°和120°三种顶锥角的单颗粒金刚石磨具,磨具初始圆弧半径均研磨为R0=2μm。以粒度100#、金刚石浓度100%的树脂结合剂金刚石为参照,试验中主轴固定、磨削深度取值0.01mm和0.03mm、工作台速度取值8m/min和12m/min。沿试样长度方向划擦行程为l=60mm,每次划擦后,在扫描电子显微镜下记录磨具表面形貌并测量尖端圆弧半径,直至金刚石颗粒完全破损失效。据此拟定单因素试验和正交试验,具体试验方案及参数如表2所示,其中第1~5组实验为面向Si3N4的单因素试验,第6~9组试验为以SiC为对象的正交试验。

表2 单颗粒金刚石划擦磨损试验方案

4 工程陶瓷的单颗粒金刚石磨损规律分析

4.1 不同顶锥角的划擦磨损规律

以相同磨削深度和工作台速度在Si3N4陶瓷材料表面进行划擦实验,得到不同顶锥角时划擦行程与单颗粒金刚石尖端圆弧半径的变化规律,如图3所示。从图3中可看出,顶锥角2θ对金刚石颗粒磨损速率影响很大,60°顶锥角使颗粒磨损速度加剧,尖端圆弧半径仅经历7个划擦行程共420mm即达到极限值,而120°顶锥角使金刚石颗粒抗磨损性能大为增强,在划擦1140mm后才达到完全破损状态,其磨损寿命为小顶锥角磨粒磨损寿命的若干倍。

金刚石磨粒划擦过程中因尖端破碎或崩落导致圆弧半径的不规则增大,这与实际磨削中磨粒破碎脱落而产生新磨刃的“自砺”作用相符。采用扫描电镜进行观测,发现划擦后金刚石磨粒尖端同时存在解理剥落和挤压破碎现象,如图4所示。

4.2 不同试验材料的划擦磨损规律

按第6组试验方案进行划擦实验,与第2组试验方案结果进行对比,发现陶瓷材料性能对单颗粒金刚石磨损规律的影响较为显著。图5为相同顶锥角、磨削深度及工作台速度的划擦条件下,单颗粒金刚石尖端磨损变化情况示意图。SiC陶瓷材料以不足700mm的划擦总行程,率先导致单颗粒金刚石发生不可逆的破损。对Si3N4陶瓷的划擦实验在初始阶段磨粒磨损较为严重,但最终破坏的时间略微超过SiC陶瓷。这可能与SiC陶瓷更高的材料硬度和弹性模量等性能参数相关,单颗粒金刚石划擦高硬脆材料时,反馈于磨粒的摩擦和挤压应力更大,金刚石材料易于破碎或崩裂。此外,Si3N4陶瓷本身具有较好的韧性和自润滑性能,能在部分程度上减小划擦过程的摩擦阻力,从而降低金刚石磨粒承受的全力并延长磨损时间。

4.3 不同磨削深度的划擦磨损规律

磨削深度ap对磨削比、磨削应力、表面粗糙度和残余应力有重要影响。比较不同磨削深度条件下单颗粒金刚石对Si3N4陶瓷的划擦磨损情况(第2、4组实验),发现大切深的磨削用量使顶锥角为90°的金刚石磨粒在较短时间内丧失切削能力,表明磨削深度增大虽能提高磨削效率,但同时降低磨削比,使磨粒尖端磨损破坏加剧。从以往的研究结论参数,磨削深度增加,磨削力将成倍增大,单颗粒金刚石承受的载荷更接近自身最大强度,进而使尖端部分在较短的划擦周期内达到失效极限。图6为不同磨削深度时的金刚石磨粒磨损规律。

从图6中可看出,大切深用量的划擦过程中,单颗粒金刚石存在与小切深情况相似的颗粒“自砺”行为,表明加大磨削深度时,砂轮磨粒仍可以不断产生新的磨削刃,使磨削过程得以持续进行。图7为扫描电镜观察的大切深划擦Si3N4表面形成的金刚石颗粒新磨削刃。

4.4 不同工作台速度的划擦磨损规律

在单粒金刚石顶锥角2θ=120°、磨削深度ap=0.01mm时,分别以工作台速度vw=8m/min和vw=12m/min进行划擦实验。结果显示工作台进给速度不相等并未明显影响单颗粒金刚石磨损速率,两组实验在经历较为接近的划擦总行程后终止,颗粒尖端被磨平,金刚石颗粒不再具备材料切削能力,如图8所示。分析认为不同工作台速度对陶瓷试样法向磨削力的影响不大,因此施加在单颗粒金刚石上的反作用力大小基本一致,磨粒尖端圆弧半径表现为相近的磨损钝化规律。

4.5 金刚石颗磨粒划擦磨损正交试验分析

从上述分析可知,单颗粒金刚石划擦实验中磨粒尖端圆弧半径逐渐钝化磨平、最后失去切削作用的过程,在采用相同试验材料时还受金刚石磨粒轮廓外形及工艺参数的影响。为评估以上因素对金刚石磨损速率的影响程度,不考虑各因素间交互作用,依照表2中第6~9组方案进行了L4(23)正交实验。研究不同因素水平组合下单颗粒金刚石磨损速率,就是分析磨粒尖端的划擦寿命,因此可将金刚石破损失效前的划擦总行程作为衡量实验方案优劣的指标。表3列举出各次实验参数及其结果。

对表3的正交试验数据作极差分析,得到顶锥角2θ、磨削深度ap和工作台速度vw的极差值Ri分别为330、270、90,由此确定上述各因素对划擦磨损速率的影响主次顺序为:顶锥角>磨削深度>工作台速度。该结果表明,在工程陶瓷材料划擦实验中,呈钝角状的磨粒切削刃对延长金刚石颗粒使用寿命具有至关重要的作用;小的切削用量降低磨粒磨损速率的贡献大于较高的工作台进给速度。从而证实磨削加工陶瓷材料时,砂轮的有效工作磨粒顶锥角2θ>90°在砂轮表面所占比例越多,选用的切削用量越小。砂轮以磨料磨损形式耗损速度越慢,相应的使用寿命越长。

5 结论

(1) 根据金刚石砂轮磨粒切削刃形状和轮廓特征,设计并制备圆锥形单颗粒金刚石磨具,金刚石磨粒尖端曲率半径均研磨至2μm,顶锥角分60°、90°和120°三种型号,以其尖端模拟工程陶瓷平面磨削中的多种磨粒磨削刃。

(2) 以金刚石磨粒尖端圆弧半径的磨损规律表征砂轮磨粒切削刃的磨损特性,采用基于扫描电镜观测、计算机图像预处理、边缘检测与采样坐标拟合的复合技术测量划擦过程中单颗粒金刚石尖端圆弧半径,实验表明该方法具备较强实用性。

(3) 分析了试验材料、磨粒顶锥角、磨削深度、工作台进给速度对划擦中金刚石磨粒圆弧半径钝化的作用规律。材料性能对金刚石磨粒划擦总行程有显著影响;当顶锥角为120°、切深为0.01mm时,磨粒可获得最大使用寿命。按照正并试验结果确定磨粒顶锥角为划擦磨损速率的主要影响因素,该研究为陶瓷等硬脆材料加工中合理制备与选择砂轮和磨削用量提供理论依据。

参考文献:

[1]任敬心,华定安.磨削原理[M].北京:电子工业出版社,2011.

[2]Malkin S.Grinding technology theory and application of machining with abrasive [M].New York:John Wiley &Sons,1989.

[3] 张柱,杨云川,晋艳娟.单颗粒破碎机理分析[J].太原科技大学学报,2005,26(4):306-308.

[4] 冯宝富,赵恒华,蔡光起,等.高速单颗磨粒磨削机理研究[J].东北大学学报(自然科学版),2002,23(5):470-473.

[5] 王成勇.单颗粒金刚石磨削花岗岩的声发射信号特征[J].金刚石与磨料磨具工程,1996(3):2-7.

[6] 胡珊珊,王成勇,卢锡泉,等.单颗粒金刚石划擦硬脆材料的表面形貌影响因素研究[J].金刚石与磨料磨具工程,2010(1):1-4.

[7]张桂全.单颗金刚石磨粒切削面积的推导[J].华侨大学学报(自然科学报),2002,23(4):399-401.

[8] 林思煌,黄辉,徐西鹏.单颗金刚石划擦玻璃的实验研究[J].金刚石与磨料磨具工程,2008(5):21-24.

[9] 王君明,叶人珍,汤漾平,等.单颗磨粒的平面磨削三维动态有限元仿真[J].金刚石与磨料磨具工程,2009(5):41-45.

[10] 李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003.

作者简介

王健全(1985-),男,四川省乐山市人,博士研究生,主要从事硬脆材料加工理论研究。

通信作者:田欣利(1956-),男,北京市人,教授,博士生导师,主要从事硬脆难加工材料特种加工技术及高效加工技术研究。

.jpg)

.jpg)

(1)

(1).jpg)

.jpg)

.jpg)

.jpg)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号