摘要 通过添加陶瓷空心球并采用普通热压烧结法制备金属结合剂试样和金刚石砂轮,探讨了陶瓷空心球的形状、粒度及添加量对金属结合剂和砂轮性能的影响。结果表明:添加陶瓷空心球后,金属结合剂胎体试样的抗弯强度和硬度均有所下降,但其受陶瓷空心球粒度的影响很小;含金刚石的胎体与金属结合剂试样相比,抗弯强度降低了0.84~7.01Mpa,约为1%~8%。胎体试样的断口形貌显示陶瓷空心球体形状规则,均为圆形,能较均匀的分布在金属结合剂胎体之中,可以为金属结合剂胎体提供一定的孔隙;添加适量的陶瓷空心球能提高砂轮的磨削效率,磨削YG8硬质合金工件时能提高8%~43%,其中含质量分数3.75%陶瓷空心球的砂轮磨削效率最高,相比于致密砂轮提高了43%。

随着高速磨削和超精密磨削技术的迅速发展,工业应用对金刚石砂轮提出了更高的要求[1]。为提高砂轮的性能,很多研究采取等静压烧结技术、真空热压烧结法、金属结合剂的预合金化、金刚石的表面镀覆、磨料的有序排列等新技术和新工艺使金属结合剂金刚石砂轮的性价比得到很大的优化[2]。然而,传统的金属结合剂金刚石砂轮都为致密型,砂轮的自锐性较差,容易堵塞,因此,向金属结合剂中引入孔隙结构,提升砂轮的气孔率,从而改善砂轮等磨具的性能具有实际应用意义。早在1992年日本学者就提出将多孔陶瓷结合剂砂轮的孔隙结构引入金属结合剂砂轮[3],这为改善金属结合剂砂轮的性能指出了研究的方向。左宏森等[4]研究了NaCl、K3PO4等可溶性盐造孔剂对金属结合剂金刚石磨具力学性能的影响,发现造孔剂原料形状越规则,试样中孔的形状就越规则,对试样强度和硬度下降的影响就越小。廖翠娇等[5]试图采用普通热压烧结法,在青铜基结合剂中加入低熔点物质为造孔材料,研究孔隙率与造孔剂含量之间以及孔隙率与抗弯强度之间存在一定的对应关系,为实际生产多孔金属结合剂金刚石砂轮的配方提供一定的基础数据和试验经验。王少武等[6]采用普通热压烧结法,通过选用合适的造孔剂并调节造孔剂的含量制备出不同孔隙率的金属结合剂砂轮,研究其对两种不同工件材料的磨削温度特性,实验结果表明:不同孔隙率、不同粒度磨料的金属结合剂金刚石砂轮的磨削温度均随着转速及切深的增加而增大;细粒度砂轮随着孔隙率的增大,磨削温度降低。通过前人研究可知,造孔剂可以改善砂轮的性能,但是,以可溶性盐类物质物质做造孔剂制备的砂轮容易吸水而影响其质量,以低熔点物质做造孔剂压制砂轮时压力较小而难以保证其强度。因此,如何选用更合适的造孔剂使砂轮具有良好的锋利性,以提高其加工效率,是一个重要的研究方向。本研究通过添加陶瓷空心球的方法形成组织中的气孔,并采用普通热压烧结法,制备金属结合剂胎体试样和金刚石砂轮,探讨陶瓷空心球的形状、粒度及添加量对胎体试样和砂轮性能的影响,期望研究出低成本、优质、高效的金属结合剂金刚石砂轮。

1 实验过程

1.1 金属结合剂胎体试样和砂轮的制备

采用铜粉、锡粉、钴粉、氧化铝陶瓷空心球、金刚石等为原材料,其中,金属单质粉末的粒度为320目,金刚石(镀钛的MBD6)粒度为140/170目,陶瓷空心球的粒度为40/80目、80/100目、100/120目,其添加量根据孔隙率的设计值和空心球的密度(1.33g/m3)计算得到。孔隙率的设计值为:0%、25%、30%、35%、40%,对应的添加量(质量分数)分别为0%、3.38%、3.75%、6.27%、9.42%。为比较含金刚石胎体结合剂试样的性能,胎体试样的金刚石浓度分别为50%、100%、150%。砂轮制备100%的金刚石浓度。按配方计算各组分的含量、称量、混合均匀后,装入组装的石墨模具中经热压烧结制备出金属结合剂胎体试样(不含金刚石,规格:50mm×4mm×3mm)和金属结合剂砂轮(规格:1A160mm×3mm×10mm×5mm)。其热压烧结的工艺参数见表1,胎体试样和金属结合剂砂轮样品如图1所示,其中图1a为胎体试样,图1b为金属结合剂金刚石砂轮。

.jpg)

1.2 性能检测

将制得的胎体试样置于SANS万能材料试验机上利用三点弯曲的方法测定其抗弯强度,每个试样测定三次,取平均值,跨距为12mm,加载速率为1mm/min。

在洛氏硬度计上测定试样的硬度,取5个点进行测量,最后取平均值。用体式显微镜观察胎体的断口形貌、砂轮的工作层形貌,用扫描电镜观察金刚石、结合剂和陶瓷空心球的微观组织形貌,对其进行显微结构分析。

用薄片切割试验机对制备的砂轮进行磨削试验,加工硬质合金(YG8)工件,测定其磨削效率,试验条件见表2,磨削加工的示意图如图2所示。

.jpg)

2 结果与讨论

2.1 陶瓷空心球对胎体试样强度的影响

在结合剂配比不变的条件下,改变陶瓷空心球(用字母Z表示)质量分数的多少和粒度的大小,测定胎体试样的抗弯强度,其变化曲线如图3所示。

.jpg)

图3 陶瓷空心球的质量分数、粒度与试样抗弯强度的关系曲线

从图3可以看出,随着陶瓷空心球质量分数的增加,试样的抗弯强度下降;对于同一质量分数的陶瓷空心球,其粒度大小对试样抗弯强度的影响很小。这是由于随着陶瓷空心球质量分数的增加,试样的孔隙率也随之增大,金属结合剂所占的体积相应地减少,因此抗弯强度随之减小;在相同质量分数的条件下,虽然陶瓷空心球的粒度变化,但试样的孔隙率基本一致,因此其对抗弯强度的影响也微乎其微。

图4是含40/80目陶瓷空心球的胎体试样添加金刚珀的抗弯强度变化曲线图。

.jpg)

图4 添加金刚石后胎体试样的抗弯强度变化

由图4可以看出,随着金刚石浓度的提高(0%~150%)。胎体试样的抗弯强度逐渐下降,与金属结合剂胎体试样相比,降低的范围在0.84~7.01Mpa,约为1%~8%。这是因为金刚石浓度越高,金刚石所占的体积也越大,在相同孔隙率的条件下,结合剂所占的体积相应地减少,试样的致密化程度就会降低,强度也会有所降低。考虑到砂轮要保持一定的强度和磨削效率,金刚石浓度不能太高也不能太低,因此,在制备砂轮时选择100%的金刚石浓度是合适的。

2.2 陶瓷空心球对胎体试样硬度的影响

图5是陶瓷空心球的质量分数、粒度对试样的硬度的影响曲线图。

.jpg)

图5 胎体试样的硬度随陶瓷空心球质量分数、粒度变化图

由图5可以看出,随着陶瓷空心球质量分数的增加,胎体试样的硬度逐渐降低;同一陶瓷空心球质量分数时,其硬度受造孔剂粒度的影响较小,数据都很接近。这是因为胎体试样的孔隙率随着陶瓷空心球质量分数的增加而增大,其结合剂所占的体积也相对减少,因而硬度也随之下降。在相同质量分数的条件下,虽然陶瓷空心球的粒度变化,但试样的孔隙率基本一致,因此其对硬度的影响很小。

2.3 试样断口和砂轮工作层的微观形貌分析

图6和图7为陶瓷空心球的实物照片和含质量分数3.75%陶瓷空心球的胎体试样的断口形貌照片。

.jpg)

由图6可以看出陶瓷空心球体形状规则,均为圆形,结合图7可以发现陶瓷空心球能以规则的形状较均匀的分布在金属结合剂胎体之中,可以为金属结合剂胎体提供一定的孔隙空间,这有利于提高该类砂轮的容屑和排屑空间,从而在磨削时保持一定的锋利性和自锐性。

图8是砂轮工作层中金刚石、陶瓷空心球与结合剂的微观结合界面的扫描电镜照片,图9是图8中指定区域对应的能谱分析图谱,表3是Sperctrum1和Spectrum2区域的能谱分析结果。

.jpg)

由图8和图9可以看出,砂轮工作层中的结合剂与金刚石磨粒、陶瓷空心球之间结合紧密,结合状况良好。由表3可以明显看出砂轮中各种元素所占的质量分数,同时结合剂的能谱中有碳、钛元素的存在,金刚石的能谱中有铜元素的存在,这说明在本实验条件下除了各组分之间的机械啮合之外,碳、钛元素能与结合剂形成一定程度的化学结合,这有利于提高结合剂对金刚石磨把持呼和增加工作层的结合强度。

2.4 陶瓷空心球对砂轮磨削效率影响

磨削效率是考核砂轮磨削性能的一个重要指标,试验中常用磨除率来作为磨削效率的指标,即单位时间内磨除的工作的质量,单位为“g/s”。

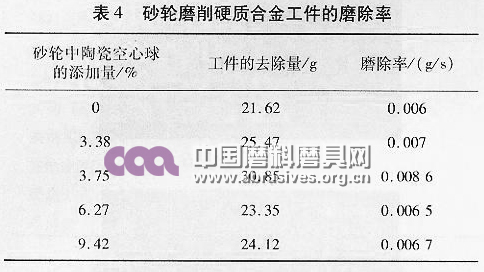

用制备的砂轮对硬质合金材料工件(YG8)进行磨削加工,每个砂轮均磨削工件1h,称量被加工工件的去除量(以质量表示,不包含非磨削时间),计算其磨除率,结果如表4所示。

由表4可以看出,添加陶瓷空心球制备的金属结合剂砂轮,磨削加工硬质合金材料工件的磨除率高于致密砂轮,因而其磨削效率亦高于传统的致密砂轮,磨削效率能提高8%~43%,其中添加质量分数3.75%陶瓷空心球的砂轮磨削效率最高,相比于致密砂轮提高了43%。这是因为当陶瓷空心球质量分数的增多,砂轮的孔隙率也不断增加,大量的孔隙会减少砂轮中金属结合剂体积,使得结合剂桥的强度降低,磨削时可能造成金刚石磨料和空心球的脱落,参与磨削的磨粒数相应地减少,因此其提高磨削效率的幅度逐渐降低。

3 结论

(1) 添加陶瓷空心球后,金属结合剂胎体试样的抗弯强度和硬度均有所下降,其受陶瓷空心球粒度的影响很小。含金刚石的胎体金属结合剂胎体试样相比,其抗弯强度降低了0.84~7.01Mpa,约为1%~8%。

(2) 陶瓷空心球体形状规则,均为圆形,能较均匀的分布在金属结合剂胎体之中,可以为金属结合剂胎体提供一定的孔隙空间,这有利于提高该类砂轮的容屑和排屑空间,从而在磨削时保持一定的锋利性和自锐性。

(3) 添加适量的陶瓷空心球能提高砂轮的磨削效率,磨削YG8硬质合金工件时能提高8%~43,添加3.75%质量分数的陶瓷空心球的砂轮磨削效率最高,相比于致密砂轮提高了43%。

参考文献:

[1] 李菊丽,李长诗,郭健明.金属结合剂金刚石砂轮的研究进展 [J].工具技术,2003(9):3-6.

[2] 王明智,李晓普,徐高伟,等.轧制复合法制造金刚石-金属复合体的研究[J].金刚石与磨料磨具工程,2011,31(2):35-39.

[3] TRUONG S H,ISONOI Y,TANAKA T.Scanning electron microscopic study and mechanical property examination of a bond bridge:development of a porous metal bonded diamond wheel[J].Journal of Materials Processing Technology,1999,89(9):385-391.

[4] 左宏森,关春龙.造孔剂对金属结合剂金刚石磨具力学性能的影响[J].金刚石与磨料磨具工程,2009,29(5):82-85.

[5] 廖翠娇,戴秋莲,骆灿彬.金属结合剂金刚石砂轮的实验研究(Ⅰ)-造孔剂添加量的优化设计[J].金刚石与磨料磨具工程,2006,26(4):21-25.

[6] 王少武,戴秋莲.金属结合剂金刚石多孔砂轮磨削温度的实验研究[J].金刚石与磨料磨具工程,2008,28(1):22-26.

作者简介

第一作者:刘明耀(1958-),男,教授级高工,主要从事超硬材料制品的研发工作。

通讯作者:熊华军(1985-),男,硕士研究生,研究方向:超硬材料与磨料磨具。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号