摘要 研究了PCBN黏结剂中TiN与Al的体积分数比值[V(TiN):(VAl)]变化对PCBN的烧结行为及相关性能的影响,经期得到较佳的[V(TiN):(Val)]配制比例方案。选择CBN(1~4μm)、TiN(2μm)及Al(1~2μm)粉末进行配混料,在1ⅹ10-3Pa、

关键字 聚晶立方氮化硼;烧结;黏结剂

聚晶立方氮化硼(PCBN)的合成需选择适宜的CBN粒度、浓度及黏结剂的种类[1,2]。当选择金属与陶瓷混合黏结剂时,可得到高韧性、高耐磨性、高强度的PCBN[3]。Rong Xiao-Zheng[4-6]等对不同温度下CBN-TiN-Al及CBN-Al烧结体的烧结行为及硬度等性能的研究表明,加入黏结剂TiN-Al的刀具性能较好。

高熔点金属化合物TiN与CBN之间无新物相生成反应,只是单纯的烧结行为,从而提高了PCBN的强度和耐磨性;Al在高温高压下烧结时,呈熔融的液相与CBN反应生成Al的化合物。加入金属Al与TiN陶瓷混合的黏结剂时,要获得高强度、高耐磨性的PCBN烧结体,必须严格控制构成金属与陶瓷相各成分的含量[3,7,8]。本研究对CBN-TiN-Al烧结体进行了合成试验及性能分析,通过改变黏结剂中两组分TiN与Al 的体积分数比值,分析了PCBN的烧结行为及相关性能。

1 实验过程

1.1 原材料选择

CBN微粉(粒度为1~4μm、纯度为99.9%)、TiN粉末(粒度为2μm、纯度>99%)及Al粉末(粒度1~2μm、纯度>99.8%)。

1.2 合成工艺过程

按表1所设计的配比方案称量、湿式球磨混料。为保证原材料烧结时的活性,对混合原料进行净化及真空还原热处理,处理方法为,将混合料置于1×10-3Pa、850℃真空炉内,在氮气环境保温3h。采用旁热式组装后于CS-IVD460六面顶液压机上高温高压烧结合成,通过调节加热电流与油压参数控制烧结参数的稳定。

表1 不同V(TiN):(VAl)的PCBN(CBN体积分数:80%~90%)试样

.jpg)

1.3 加工

制得的PCBN烧结体经外圆、研磨、平磨处理后,用粒度20μm金刚石砂轮及3~0.5μm金刚石研磨膏进行抛光处理。

1.4 检测

利用HvS-1000硬度计检测样品硬度;根据阿基米德原理测量样品密度;采用X射线衍射仪(D/max2 200PC型号,荷兰帕纳科公司,铜靶,40KV,40MA,XRD)

扫描电子显微镜(SEM)、能谱仪(EDS)(JSM-6700F)型号,日本电子公司)进行物相、形貌及能谱分析。切削实验后采用SEM测量各刀片的后刀面磨损量。

2 结果分析与讨论

2.1 硬度及密度测试

硬度检测条件:加载负荷9.8N,保压20s。在样品同一直径上测量8个不同点的硬度并取平均值。对于致密的PCBN烧结体,当其中含有硬质相较多、黏结相较少时样品硬度便高,反之则小。图1所示为样品硬度关于TiN:Al的体积比的曲线,从图中可以看出,当TiN:Al体积比为4:1时,样品硬度达到HV3960;随着TiN:Al体积比的减小,PCBN的硬度逐渐减小。

.jpg)

图1 不同V(TiN):(VAl)的PCBN硬度

PCBN作为刀具材料,应该是愈致密愈好,这就要求烧结得到的PCBN具有较高的致密度[9]。我们采用阿基米德法测试PCBN的密度,将测得的密度除以理论密度,即得到PCBN的密度。表2所示为实际测试及计算结果,其相对致密度是相对于初始配料方案的理论密度而言的。

表2 不同V(TiN):(VAl)的PCBN密度

.jpg)

由表2可见,随着TiN:Al体积比的减小,样品密度逐渐降低,而其相对密度变化无明显规律。根据表1的配方,由于TiN的密度(5.44g/cm3)远大于Al的密度(2.7g/cm3),使得S1的理论密度较高,随着TiN:Al体积比减小,样品的理论密度逐渐降低。而PCBN的相对致密度主要与样品物相及烧结致密度有关。

2.2 显微组织与物相分析

高温高压烧结条件下,CBN与均匀分布于其周围的黏结剂反应,生成物作为黏结相将CBN颗粒牢固地黏结在一起,成为致密化的组织结构,图2所示为不同TiN:Al体积比的PCBN样品抛光面的扫描电镜图。各图中晶界处清晰可见黑色颗粒周围被白色、灰色部分均匀致密地包围着,并有部分区域黑色颗粒直接结合在一起,相互交错分布。随着TiN:Al体积比由S1到S5的逐渐减小,白色聚焦区域逐渐减少,灰色区域逐渐增多。

.jpg)

图2 不同TiN:Al体积分数比值PCBN的扫描电镜(SEM)形貌

我们对样品S3中各颜色区域分别作了EDS分析,以探究组织结构形貌中各颜色区域具体元素成分情况。图3所示为S3形貌图中对应白色、黑色、灰色三区域的A、B、C三点的EDS谱图,从中可看出对应各区域的元素成分。

.jpg)

图3 PCBN试样S3的SEM形貌及其EDS谱图

.jpg)

图4 不同V(TiN):(VAl)的PCBN XRD谱图

图4所示为5组PCBN样品的XRD谱图,由图看出,不同TiN:Al体积比的PCBN(S1、S2、S3、S4、S5)均含有相同的物相,高温高压下烧结时,熔融的液相Al有利于颗粒的扩散流动及颗粒间的结合,其与CBN及TiN发生反应如下:

2BN(s)+TiN(s)+3Al(l)→TiB2(s)+3AlN(s)(1)

式中,s—固相;l—液相。

AlN、TiB2与TiN构成黏相呈网状填充于CBN晶界,牢固地将CBn颗粒黏结在一起[10],有效提高了烧结体的结合强度,形成具有较高的耐冲击性与韧性的牢固烧结体。XRD图中未发现金属Al相的衍射峰,说明Al在烧结过程中均已消耗尽。对比图3与图4可知,白色A区域主要物相为tiN、TiB2,黑色B区域主要物相为BN,灰色C区域主要物相为AlN。随着TiN:Al体积比的减小,位于CBN周围并将CBN颗粒牢固黏结在一起的黏结相成分发生改变,TiN及TiB2相的衍射峰强度减弱甚至消失,而AlN相逐渐增强,BN相基本无变化,各物相的衍射峰强度的增减对应形貌图中各颜色区域的变化。这也同样引起了PCBN硬度随着TiN:Al体积比的减小而降低的变化。分析TiN、TiB2的衍射峰强度变化可知,当TiN:Al比值较大时,液相的Al分布于CBN周围与之反应,生成AlN及硼离子B+生成,从XRD图上可以看出AlN的衍射峰强度增大,在继续的烧结中,无多余的Ti与B+反应生成TiB2。由于AlN (密度

2.3 切削实验分析

PCBN最大的用途在于作为刀具材料使用,实际切削实验可以较直观地检验PCBN的实际应用价值。首先将研磨抛光后的各PCBN片进行切割、倒棱及刃磨(-15°×

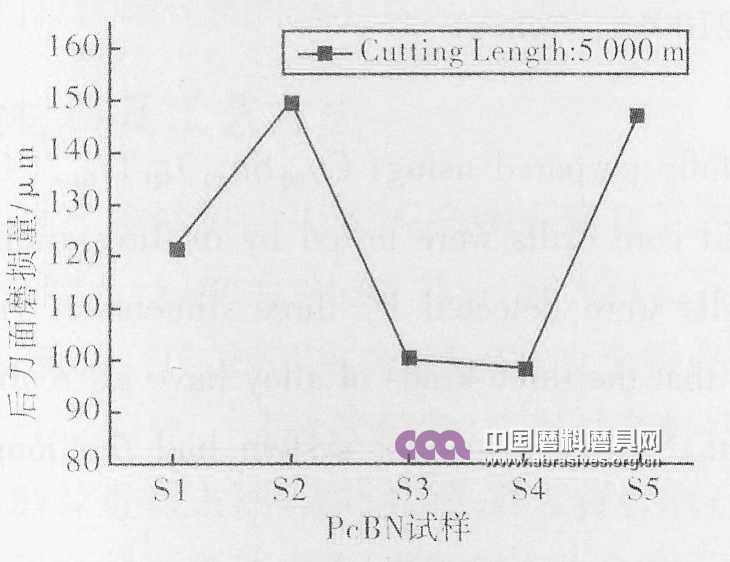

图5 车削5000m时后刀面磨损量随TiN:Al比值的变化

随着TiN:Al体积比的减小,刀片后刀面磨损量先增大后减小再增大。当TiN:Al体积比为4:1时,因为结合剂中较多的TiN与CBN之间结合成键,从而有效提高刀片的耐磨损性能,使得后刀面磨损量较小,而这有可能会降低其抗破性能。当TiN:Al体积比为1:1~1:2时,刀片的硬度与韧性均较好,后刀面的磨损量较小,当TiN:Al为1:2时后刀面磨损量最小,Al及TiN与CBN之间发生一系列的反应从而在CBN周围形成黏结相。切削时主要是高硬度的CBN在起作用,由于黏结相对CBN提供了较好的把持力,增强了刀片的耐磨性而使后刀面磨损量比较小。要获得较好的耐磨性,CBN-TiN-Al烧结体中的两组分的配比[V(TiN):(VAl)]宜选取在1:1~1:2。

3 结论

通过对不同TiN:Al体积比值的各CBN-TiN-Al烧结体的显微硬度、密度、相对密度、物相组成及显微组结构以及切削性能的研究,得出以下结论:烧结体的硬度及密度均与烧结反应新物相的生成有关,随TiN:Al体积比的减小而降低;烧结体的相对密度主要与其致密度有关,并受新物相生成的影响,与TiN:Al比值并无直接关系;切削实验后各刀片后刀面磨损量的测量表明,当TiN:Al体积比为1:2时,刀片后刀面磨损量最小,耐磨损性能最高;随着TiN:Al比值的变化,PCBN刀片的耐磨性与其材料硬度并无直接关系。为满足作为刀具的实际使用性能,对CBN-TiN-Al烧结体,其黏结剂两组分的体积比宜选择为1:1~1:2.

参考文献:

[1] 朱俊芳,董企铭,彭进,等.碳氮化钛对PCBN复合片性能的影响[J].金刚石与磨料磨具工程,2011(2):66-69.

[2] 范文捷,刘芳,董艳丽.合成聚晶立方氮化硼复合片(PCBN)工艺研究[J].稀有金属材料与工程.2008,37(增刊1):142-144.

[3] 谢辉,谷盟森,马姗姗,等.不同黏结剂组分整体PCBN烧结及性能研究[J].金刚石与磨料磨具工程,2010(4):13-20.

[4] RONG X Z ,TSURUMI T,FUKUNAGA O,et al.High-pressure sin-tering of CBN-TiN-Al composite for cutting tool application [J].Dia-mond and Related Materials 2002(11):280-286.

[5] RONG X Z,FUKUNAGA O.Sintering of cubic boron nitrde with added aluminum at high pressure and high temperatures [J].Trans.Mater.Res.Soc.Jpn.1994,14B:1455-1458.

[6] RONG X Z,YANO T.TEM investigation of high-pressure reaction-sinteres CBN-Al composites[J].Journal of Materials Science,2004,39:4705-4710.

[7] 李拥军,陈金兰,秦家千,等.初始材料中Al含量对CBN复合片烧结行为的影响[J].金刚石与磨料磨具工程,2009(1):71-74.

[8] 李延波,张书霞.CBN-WC复合片烧结的研究[J].工具技术,2008(7):26-27.

[9] 刘进,姜伟,李丹,等.AlN基CBN整体烧结体的研究[J].金刚石与磨料磨具工程,2006(5):57-65.

[10] 亓曾笃.多晶立方氮化硼复合材料研究进展[J].金刚石与磨料磨具工程,2009(4):15-17.

作者简介

谢辉,男,1983年生,工学硕士。主要从事聚晶立方氮化硼及聚晶金刚石复合片等超硬材料制品的开发、检测与应用等方面的研究工作。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号