摘要 镀膜金刚石在现代金刚石制品中的应用愈来愈重要,我们对镀铬和镀钛两种金刚石的镀层作了俄歇分析。结果表明:俄歇能较准确分析膜层元素原子数分数、膜层厚度;所用镀铬和镀钛金刚石,镀层中分别除碳、铬元素,碳、钛元素外,均含有氧元素,这是镀层表面氧化所致;所用镀铬和镀钛金刚石,相对稳定的镀层厚度分别约为25nm,360nm。XRD线谱分析,镀铬金刚石镀层由于太薄,未发现衍射相,镀钛金刚石镀层却有TiC为基的固溶体形成。

镀膜金刚石在现代金刚石制品中的应用愈来愈重要。比如:微电子、信息、光伏、LED等高新技术产业,用金刚石与铜复合件作热管理系统中的散热材料,金刚石颗粒镀膜是制备该复合件的关键技术之一;又如,当代加工硅材、蓝宝石、功能陶瓷等用的金刚石线锯,金刚石镀膜同样是制备线锯的关键技术之一;还有,加工硬脆类非金属材料用的传统金刚石工具,往往要对金刚石颗粒作镀膜处理。诸如此类,金刚石制件都涉及金刚石镀膜技术。现今,国内外金刚石镀膜技术种类较多,并有一些取得工业应用。然而,对金刚石镀膜层微观分析研究的报道较少。为此,本文拟对两种金刚石镀膜层的成分、镀膜厚度以及形成的物相分别采用俄歇分析仪、X射线衍射(XRD)分析仪作实验分析。

1 实验

本文采用两种镀膜金刚石,一是采用真空微蒸法制备的镀钛金刚石,二是采用电化学制备的镀铬金刚石。两种金刚石粒度同为40/50目。金刚石经净化后,进入俄歇分析仪。俄歇分析仪采用PHI700型,同轴电子枪的枪高压为5KV,CMA能谱分析器的能量分辨为0.1%,并采用Ar+枪溅射金刚石膜层表面,逐层向膜层内部剥离,分析室的真空度为5.18×10-7Pa。XRD采用X’Pert PRO型分析仪。

2 结果与分析

2.1 镀铬金刚石

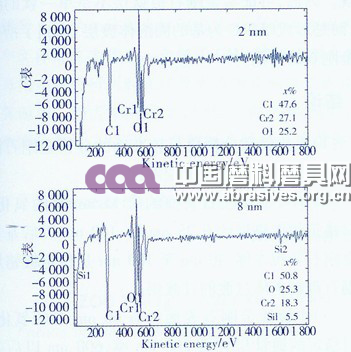

金刚石镀铬膜层,当溅射膜厚度2、8nm时,得到的俄歇电子能量图谱如图1。

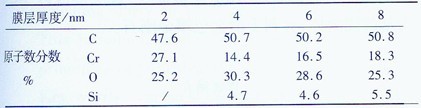

在2、4、6、8nm处采集的碳、铬、氧、硅元素的原子数分数列于表1。

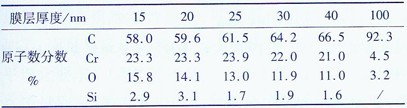

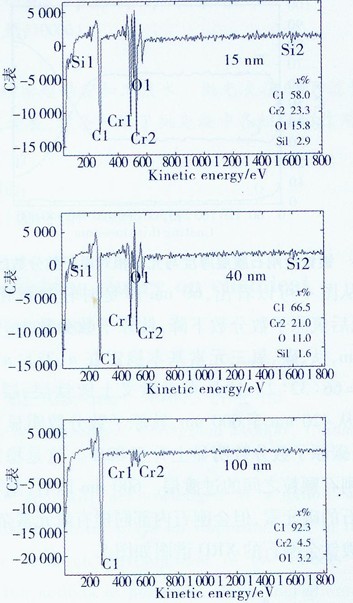

由表1看出在镀层的表面直到8nm,镀膜中除碳、铬外,还有氧,且氧原子数分数大于铬,这显然是镀膜被氧化的结果。当镀膜进一步溅射剥离15、40、100nm时,他们的俄歇电子能量图谱如图2.

在15、20、25、30、40、100nm时采集的碳、铬、氧、硅元素的原子数分数列于表2.

由表2可以看出,一是在15~40nm区间内氧原子分数大幅下降,这可能是表面铬的氧化物的生成阻止了外界氧向内部的氧化;二是铬原子数分数明显上升,且与碳原子数分数之比较稳定。当膜层进入100nm时,碳原子数分数上升至92.3%,铬原子数分数大幅下降,仅有4.5%,表明金刚石颗粒镀铬层基本结束,3.2%的氧原子数分数可能是金刚石颗粒中固有的杂质。

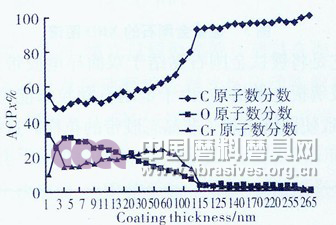

镀铬金刚石镀层各元素相对原子数分数随膜层厚度的变化如图3.

从图3可以看出,镀铬金刚石表面氧化层约为15nm厚;从15~40nm区间是碳、铬、氧元素、原子数分数之比相对稳定的膜层,此区间铬原子数分数约25%、碳原子数分数约60%、氧原子数分数约13%,亦即接近真实意义的镀铬层,层厚约25nm;从100nm以后,基本上是碳元素,表示进入金刚石颗粒内部。镀铬金刚石的XRD谱图上并未发现铬或铬的合金相等,这是由于铬镀层很薄。

2.2 镀钛金刚石

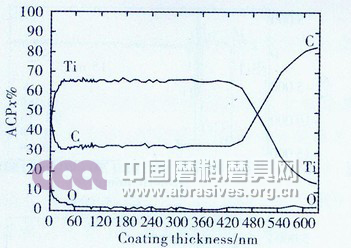

按同样的分析方法,得出的各元素相对原子数分数随溅射剥离膜层百厚的变化,如图4。

从图4可以看出,60nm厚时是轻微氧化层,60nm以后氧原子数分数下降,钛原子数分数上升,直到420nm,钛、碳、氧三元素基本稳定在n(Ti):n(C):n(O)=66:32:2。这是真正意义上镀钛层,层厚360nm。从420nm至600nm,钛原子数分数明显下降至15%,碳原子数分数明显上升至82%。这是稳定镀层与金刚石颗粒之间的过渡层。600nm以后,基本上是金刚石的碳元素,但金刚石内部同样有氧元素杂质。

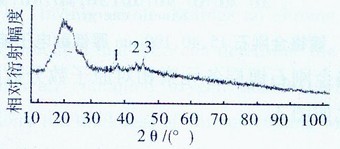

镀钛金刚石的XRD图谱如图5。

它是将镀钛金刚石黏结于双面导电胶带后,再黏结于玻璃板上做出的,由于金刚石颗粒未能完全覆盖胶带,致使图谱出现了非晶态胶带的花样。这样,只需对图谱中的3个衍射峰(图中标志1,2,3)加以分析,因采用Cu靶,2θ在35.88。、41.50。时,分别是TiC的(111)、(200)晶面的衍射峰;2θ为43.44。时,是金刚石最密集面(111)的衍射峰。单元素a-钛的2θ衍射峰应是35.09。、38.42。、40.14。,在本衍射线谱中并未出现。因而,可证实金刚石镀钛层不是单一钛的附着层,而是形成以TiC为基的固溶体镀层,达到了冶金包镶金刚石的目的。

3 结论

(1) 采用俄歇分析仪可较准确的分析金刚石镀层内的元素原子数分数及镀层厚度。

(2) 本镀铬金刚石表面约有15nm厚的氧化层,相对稳定的镀铬层约有25nm厚,100nm以后基本上是金刚石颗粒本体,40nm至100nm是稳定镀铬层向金刚石颗粒本体过渡的过渡层。

(3) 本镀钛金刚石表面约有60nm厚的氧化层,相对稳定的镀钛层约有360nm厚,600nm以后基本上是金刚石颗粒本体,400nm至600nm是稳定的镀钛层向金刚石颗粒本体过渡的过渡层。

(4) 镀钛层厚度是镀铬层厚度的约14倍(用途不同),较厚的镀钛层的XRD线谱证实,镀层形成以TiC为基的固溶体,有利于冶金包镶金刚石。

作者简介

徐燕平,男,1971年生,教授。主要研究方向:超硬材料制品。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号