高玉飞 葛培琪山东大学机械工程学院,济南250061;高效洁净机械制造教育部重点实验室,济南250061

摘要:本文进行了采用复合电镀法制备电镀金刚石锯丝试验,重点分析了上砂与镀层加厚阶段采用不同的阴极电流密度与时间,对锯丝复合镀层外观质量、锯丝表面金刚石磨粒含量和磨粒埋入深度的影响。研究结果表明,当锯丝表面固结粒度为20μm的金刚石磨粒时,上砂与镀层加厚阶段均可采用2.0A/dm2的阴极电流密度,对应的最佳电镀时间分别为7 min与18 min,制备的金刚石锯丝镀层紧密细致,电镀沉积速率较高,表面磨粒分布均匀,磨粒含量与埋入镀层深度合理。

关键词:金刚石锯丝;复合镀层;工艺参数

中图分类号:TQ164;TG74 文献标志码:A DOI 编码:10.3969/j.issn.1006-852X.2011.05.007

文章编号:1006-852X(2011)05-0030-05

引言

目前,大规模集成电路、航空航天、通讯设施、国防武器与PV光伏太阳能行业等领域大量应用高品质晶体材料,如硅、SiC与蓝宝石晶体等。晶体切割是其机械加工过程中一个重要工序,切割质量直接关系最终成品率与后续加工工序的工作量。固结磨料线锯切割具有高效、精密、高出品率和切割环境友好等特点[1],适合应用于高硬度SiC、蓝宝石与大尺寸KDP晶体的切割,但高性能固结磨料锯丝制造依然需要进行大量基础研究。相对于采用树脂结合剂与高温钎焊制作的固结磨料金刚石锯丝,电镀金刚石锯丝的耐磨性、耐热性、基体材料特性保持与制造直径灵活性等综合特点更能满足实际应用的要求[2,3]。本文采用光亮镍镀液以埋砂法制作了电镀金刚石锯丝,在上砂与加厚阶段采用不同的阴极电流密度与时间,试验分析了对锯丝复合镀层外观质量、表面金刚石磨粒含量和磨粒埋入深度的影响,其结果为获得高质量的电镀金刚石锯丝,进一步优化复合电镀工艺参数,提供了试验参考依据。

1·电镀金刚石锯丝研制

1.1试验材料与电镀液

制作电镀金刚石锯丝的钢丝基体选择日本住友电气工业株式会社的SWPB琴钢丝,钢丝直径为0.2 mm。金刚石磨粒选择平均粒度为20μm的金刚石微粉。电镀液选择以瓦特液为基础添加光亮剂制成的光亮镍镀液,其主要成分为(g/L):硫酸镍280,氯化镍40,硼酸30,十二烷基硫酸钠0.1,1,4-丁炔二醇0.4,糖精1.0。电镀用镍阳极为120 mm×30 mm×5mm锻造镍板,电镀前用稀盐酸浸泡使其处于活化状态。

1.2电镀设备

电镀电源为HH1711型稳压稳流电源,电压和电流分别在0~32 V和0~2 A的范围内连续可调。电镀槽采用4 mm厚的玻璃槽,采用J15型恒温加热棒控制镀液温度,电镀过程中镀液搅拌采用机械搅拌器。

1.3锯丝电镀工艺

电镀金刚石锯丝的电镀工序为先镀底层,然后基体上砂,最后进行镀层加厚。入镀槽之前的琴钢丝经化学除油和酸侵蚀后除去表面污垢与氧化层,清洗后先镀底层使基体表面充分沉积镍以增强结合力,此过程在单独的电镀槽中进行。预镀完成后的锯丝移入具有上砂槽的电镀槽进行植砂,上砂槽结构示意图如图1,上砂槽为尼龙板材表面加工5 mm深V型沟。上砂时采用埋砂法,拉直琴钢丝置于V型沟内,避免钢丝接触砂槽并两端固定,用金刚石微粉埋住钢丝进行上砂。上砂完成后将钢丝从上砂槽中卸下,移入第一步进行预镀的电镀槽中进行加厚镀处理。

1.4电镀工艺参数设计

电镀锯丝制造工序中的镀底层类似于一般的电镀制品电镀过程,阳极镍板平放悬挂于琴钢丝上方;电镀液的pH值、温度与搅拌情况均参考成熟的电镀工艺。电镀液温度为35~40℃,pH值为4.0~4.2,电镀过程中采用机械搅拌。

镀底层一般的厚度为1~3μm,镀底层的时间可以根据以下公式进行计算[4]。

根据初期的试验分析,取镀底层的阴极电流密度为1.8 A/dm2,对应的电镀时间为6 min,理论电沉积的预镀层厚度为2μm。锯丝表面金刚石磨粒含量与上砂镀时阴极电流密度与上砂时间的合理搭配相关;而加厚镀阶段的电流密度和时间又分别影响复合镀层表面质量与磨粒埋入深度。上砂镀层的厚度一般为平均磨粒的10%左右,加厚镀过程中理想厚度是将磨粒粒径的约2/3埋嵌在镀层中。对于上砂与加厚阶段,因镀层中含有金刚石磨粒,电沉积的镍所占体积也相应地减少,不能直接用公式(1)计算得到电镀时间。试验初估复合镀层中电沉积的镍所占的体积在40%~60%之间,在折合成不含磨料的金属镀层时,其厚度δ用0.4~0.6δ之间,因此设计的试验参数如表1所示。

2·工艺参数对锯丝复合镀层质量影响

2.1上砂电流密度与时间对磨粒含量的影响

上砂镀层起到初步固结金刚石磨粒的作用,锯丝制作完成后最终的表面金刚石磨粒含量和分布情况与上砂镀阶段的阴极电流密度和上砂时间的合理搭配相关。锯丝表面磨粒含量对锯丝使用寿命和切割能力影响较大:磨粒含量大,切割刃多,切割效率高,而且避免镍镀层直接与工件接触从而使复合镀层耐磨性增加,锯丝使用寿命延长;反之,切割效率低,锯丝寿命短。但如果锯丝表面镀层中金刚石磨粒含量过高,镍镀层的比例减小,会造成金刚石把持力降低而容易脱落,锯丝寿命降低,并且磨粒之间没有足够的容屑空间,同样影响锯丝的加工性能。

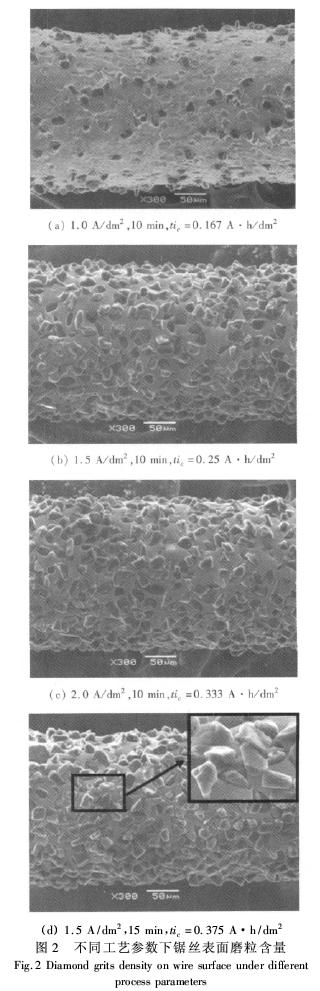

图2是在上砂阶段采用不同阴极电流密度和上砂时间搭配试制的锯丝表面外观。由电镀参数计算公式(1)整理得到:

可见,在其他参数不变的情况下,镀层厚度δ与上砂电流密度ic和时间t的乘积成正比。从图2a中可以看出,当电流密度为1.0 A/dm2,上砂时间为10min,也就是tic=0.167 A·h/dm2时,锯丝表面复合镀层中沉积的磨粒较少,在锯丝表面留下大量磨粒掉落后的凹坑。此时主要原因是镀层的沉积率较低,与之搭配的上砂时间较短,大部分上砂的磨粒由于上砂阶段埋嵌过浅而在卸砂过程中脱落。图2b与图2c是分别采用阴极电流密度为1.5 A/dm2与2.0 A/dm2时,上砂10 min试制的锯丝,镀层中沉积的金刚石磨粒分布较均匀,磨粒之间具有较合理的容屑空间。采用相同的上砂时间10 min,电流密度由1.5 A/dm2升高到2.0 A/dm2时,磨粒密度略有增大,但增大不明显,偶有磨粒的堆积现象。因此采用2.0 A/dm2时,上砂的时间可适当降低到7~8 min。

当阴极电流密度保持1.5 A/dm2,上砂时间增大到15 min时,如图2d,此时镀层中金刚石磨粒的数量随着上砂时间的增加而显著增加,出现较多的磨粒堆积与团聚现象。此时金刚石含量过高,镍镀层的比例减小,相邻金刚石堆积影响了把持力而容易脱落,锯丝寿命降低。

2.2加厚阶段电流密度对镀层外观质量的影响

加厚镀过程中的阴极电流密度直接决定锯丝电镀完成后复合镀层的表面质量。提高阴极电流密度,一方面可以加快镍沉积速率,另一方面可增大阴极过电位,使镀层结晶细致。但实际上获得最佳镀层质量的电流密度只能在一个较小的区间内。在这个电流密度区间外,得不到良好的镀层。

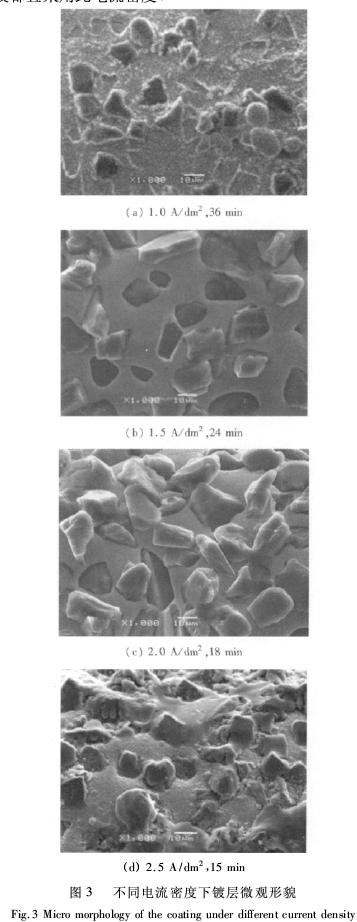

图3是在加厚阶段采用不同电流密度得到的最终锯丝表面镀层的外观形貌。图3a是采用电流密度1.0A/dm2加厚镀36 min后得到的镀层表面微观形貌。此时,镀层结晶粗糙且疏松,这是因为电流密度过低时,镍离子还原成核的速度低,因此得到的镀层表面不紧密细致,镀层对磨粒的把持能力较差。图3b与图3c是在加厚阶段分别采用1.5 A/dm2和2.0 A/dm2的电流密度得到的镀层表面形貌。此时得到的镍镀层平整,镍沉积晶粒细致紧密,结晶有规律。图3c中表面磨粒出现堆积主要是上砂阶段的电镀时间过长引起。加厚阶段的阴极电流密度由1.5 A/dm2增大到2.0A/dm2时,镍镀层表面质量并没有因电流密度增大而变差,说明此时变化仍然在合理的电流密度区间内。把加厚阶段的电流密度增大到2.5 A/dm2时,如图3d。观察此时得到的复合镀层表面,发现部分磨粒顶端和周围出现大量的沉积镍包裹,使磨粒切割能力下降;同时多个颗粒被沉积物包围,颗粒之间形成了不规则的镀层,部分区域缺少沉积物,不能有效把持磨粒;镀层表面质量变差,出现结晶不均匀、橘皮现象等。分析其原因是由于此时电流密度超出了获得良好镀层的上限值,镀层结晶不规律,镀层表面偶见析氢严重带来的气孔,此时的镀层内部应力大,易变脆。锯丝切割过程中,主要的失效形式为磨粒的脱落[5],不良镀层无论是耐磨性还是对金刚石磨粒的把持能力都较差,锯丝寿命短。因此必须确定最佳的阴极电流密度区间。

由试验的结果来看,制作锯丝的电流密度以1.5~2.0 A/dm2为宜,为提高电镀效率同时不影响电镀质量,可采用电流密度2.0 A/dm2,在上砂阶段与加厚阶段都宜采用此电流密度。

2.3加厚时间对磨粒埋入深度的影响

正常情况下,制备完成的锯丝镀层厚度为磨粒粒径的约2/3,金刚石还有约1/3的高度露出在镀层以外。当上砂阶段选用合适的阴极电流密度与上砂时间搭配,就能保证制备的锯丝表面磨粒含量合理,分布均匀;加厚阶段选用合适的阴极电流密度就能保证获得良好的镀层;选用与之搭配合理的加厚镀时间就能保证锯丝制作完成后表面磨粒有合适的出峰高度。图4采用上砂电流密度与时间分别为1.5 A/dm2和10 min,加厚阶段采用电流密度为2.0 A/dm2,加厚镀时间分别是18 min和25 min得到的镀层外观。

电镀18 min后锯丝表面磨粒埋入深度约为磨粒的2/3左右,磨粒较好地被固结在镀层中,又具有一定的出峰高度。电镀25 min时,镍沉积厚度增大,甚至高于部分粒径较小的磨粒,这种情形会导致锯丝切割性能降低。试验中在加厚镀阶段电流密度为2.0 A/dm2时,计算初选的电镀时间是把此阶段的沉积镍镀层厚度折合成不含磨料时的金属镀层的1/2,由试验结果来看是合理的。

3·结论

(1)锯丝表面金刚石磨粒含量与上砂镀时阴极电流密度与上砂时间的合理搭配相关;在本文的试验条件下,上砂电流密度以1.5~2.0 A/dm2为宜,当上砂电流密度ic和时间t的乘积在0.25 A·h/dm2左右时,可获得磨粒含量合理、分布均匀的上砂效果。

(2)在本文试验条件下,加厚镀阶段获得良好镀层的电流密度区间为1.5~2.0 A/dm2,为提高电镀效率,可采用2.0 A/dm2的电流密度来加厚镀层。

(3)当加厚镀阶段电流密度为2.0 A/dm2时,加厚镀时间为18 min比较合理。在本文试验条件下采用埋砂法制作电镀金刚石锯丝时,复合镀层的沉积厚度可折合成不含磨料时的金属镀层的1/2来估算。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号