一.常用设备

要把玉石原料琢磨成玉石成品,必须借助于一定的加工设备,而加工设备实际上是随科学技术的发展而不断改进和发明的。目前的玉石加工设备的种类已相当繁多,但根据其在玉石加工中的作用,可将加工设备分成下列几大类。

1、切割设备

切割设备主要用于玉石原料的分割,其具体用途有:

(1)分割原石:把大块料分割成小块料,或把大块料上的废料剔除;

(2)预形:把毛料修整为初步的造型(毛坏)。

根据用途不同,切割设备又可分为下料机(或开石机)和修整机两大类。

下料机(开石机):主要是用于分割较大块的玉石,其结构比较简单,主要部件有:钢质主动轴、轴承、冷却装置、支撑和进料装置、防溅罩、电动机和皮带等(图6-3-1)。

修整机:主要用于小块玉石(珍贵玉石)的切割和毛料的修理。其结构简单,主要部件有:电动机、冷却机、载物台、锯片、防溅罩、轴承和主动轴、皮带轮和皮带、有机玻璃防溅板等(图6-3-2)。

2、磨削设备

主要用于磨削玉石使之出造型。根据磨削方式和磨具不同,磨削设备可分以下几种:

(1)轮磨机:主要功能是给玉石倒棱和圈形,即磨削玉石毛坯使之成造型雏型。其主要部件是:轴承、主动轴、冷却水管、防溅罩、砂轮、法兰盘、水槽等(图6-3-3)。

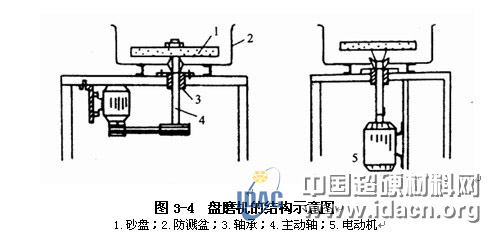

(2)盘磨机:多用于磨削平面。主要结构是:防溅罩、支架、轴承、电动机、被动轴筒、砂带、主动轴筒、水槽等(6-3-4)。

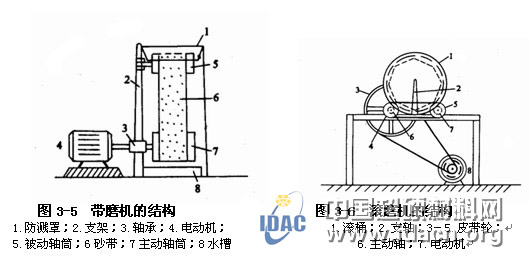

(3)带磨机:带磨机的磨具是砂带,主要用于磨削玉石的各种弧面。主要结构是:防溅罩、支架、轴承、电动机、被动轴筒、砂带、主动轴筒和水槽等(图6-3-5)。

(4)滚磨机:主要用于磨削除去毛坯的棱角,使之变圆滑。主要部件有:滚桶、支轴、皮带轮、主动轴、被动轴和电动机等(图6-3-6)。

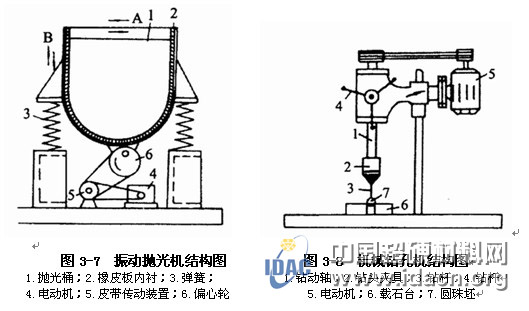

3、抛光设备

主要用于玉石抛光。大多数加工厂不设置专门的抛光设备,而是用磨削设备更换磨具、磨料来替代。当然也有专门的抛光设备,常用抛光设备由抛光桶、橡胶板内衬、弹簧、电动机、皮带传动装置、偏心轮等组成(图6-3-7)。

4、钻孔设备

钻孔设备主要用于珠型和异型玉石的打孔,也包括珍珠打孔。目前常用的钻孔设备有两种,即机械打孔机和超声波打孔机。

(1)机械打孔机:由转动轴、钻头夹具、钻杆、钻杆升降操作器、载物台、圆珠坯等构成(图6-3-8)。

(2)超声波打孔机:其原理是将超声波的慢振荡通过放大和转换为同一频率的机械振动来实施打孔的。其结构由转换器、线圈、超声波发生器、耦合放大杆、变幅杆、工作夹和毛坯等构成。

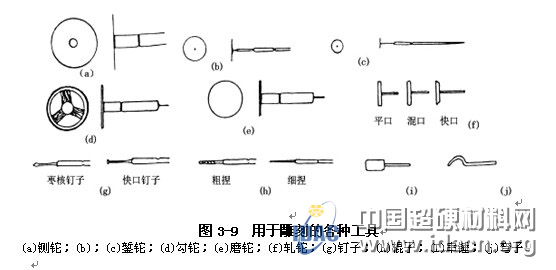

5、常用工具

主要有铡铊、錾铊、勾铊、磨铊、轧铊、钉子、棍子、串锤、弯子等(见图6-3-9)。

3.2 工艺材料

1、磨料

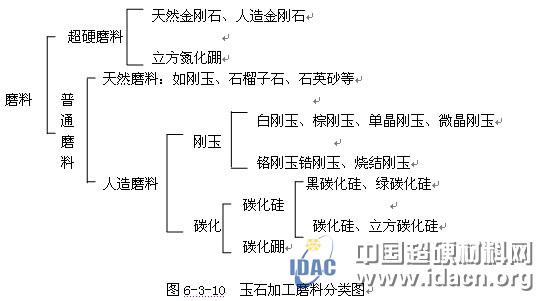

是用于琢磨和抛光玉石的材料,主要是一些具有一定硬度和韧度的粒状或微粒状矿物或矿物集合体。必须具备的基本条件是:硬度比被加工的材料高;有适当的抗破碎强度和自锐性;在高温下能保持固有的硬度;粒度和形状均匀;与被加工材料不产生化学反应等。目前用于玉石加工的磨料有:金刚石、碳化硅、碳化硼、刚玉以及主要用于抛光的硅藻土等(见图6-3-10)。

2、磨具

是玉石加工中最重要的切割、磨削和抛光的工具。根据在加工中的作用不同,磨具可分为切割磨具、磨削磨具和抛光磨具三大类;根据磨具与磨料的附着关系,又有游离磨料磨具和固着磨料磨具之分。

(1)固着磨料磨具:是指磨料被某种结合剂结合起来并做成一定形状的磨具,或磨料被附着于某基体上而成的磨具。这种磨具常见的有金刚石粉锯片、砂轮(碳化硅砂轮和金刚石砂轮)、砂带(碳化硅)、砂盘等。

(2)游离磨料磨具:是指磨料不是粘附于磨具基体上,而是在磨具工作面上处于游离分散状态,此种磨具一般仅起支撑磨料进行磨削的作用,而不把持磨料。这种磨具常见的有磨盘和抛光盘。

3、辅料

在玉石加工中,除需各种磨料和磨具外,还需各种辅助材料,包括冷却液、粘结材料和清洗材料等。

(1)冷却液:在玉石加工过程中,往往产生大量的热量,使玉石和磨具温度升高,故要使用冷却液降温。除冷却外,冷却液还有清洗和润滑的作用。玉石加工中常用的冷却液有水、油和皂化液等。

(2)粘结材料:主要用来将玉石粘在操作棒上以便于加工。粘结材料必须具备的条件是具有良好的粘结性、适当的软化点、良好的热稳定性、良好的化学稳定性、无毒、无杂质等。常见的粘结材料有石蜡、虫胶、松香、黑火漆、火漆胶、绿条胶、红胶、502胶和木漆等。

(3)清洗材料:主要用于清洗粘结剂和玉石表面油污、灰尘等。常用的玉石清洗材料有水、碱性溶液、酸性溶液和有机溶液等。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号