超硬材料是指硬度达到莫氏硬度最高值10或接近10的材料,主要包括金刚石和立方氮化硼两种。由于它们硬度极高,应用于机械加工领域充当砂轮磨料时,具有磨损慢、磨削比高、磨削力小、发热量少等优点,在高速及超高速加工、精密及超精密加工、高精度形面加工、智能及无人化加工等先进加工技术中都有着不可替代的地位。不过,从本质来看,金刚石是单质碳,CBN是化合物氮化硼,材料性质的差异,也使得它们在应用上有所区别。下面就一起看看该如何选择吧!

01可研磨工件硬度PK

金刚石是碳的单质,为典型的原子晶体,在它的晶体结构中,每一个碳原子都以sp3杂化轨道形式与其他四个碳原子通过共价键相连,形成一个四面体结构,这些四面体结构在三维空间中不断延伸,又形成了一个非常坚固的网络结构。得益于这种结构的特殊性,以及形成的碳碳双键的短键长(1.54Å)和高键能(347.5KJ/mol),要想打破打破金刚石的晶体结构需要输入极大的能量,这也就使得金刚石成为了自然界中最硬的物质(莫氏硬度为10,显微硬度为10000kg/mm2)。

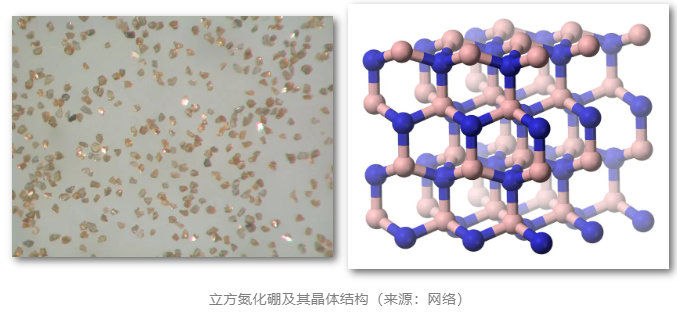

六方氮化硼和触媒在高温高压下合成的,是世界上硬度第二高的物质其结构与金刚石非常相似,都是基于立方晶系的立方晶型。在c-BN的晶体结构中,硼原子和氮原子交替排列,并通过BN共价键相连形成四面体结构。不过与金刚石相比,CBN的键长较长一些,为1. 57Å,因此,CBN的硬度稍低于金刚石(莫氏硬度为9.7,显微硬度为8000-9000)。

就研磨的基本逻辑来说,要发挥好的研磨效果,磨料的硬度通常要高于工件硬度的3-4倍。对于钨钢等硬质合金来说,CBN磨料的硬度大约只有钨钢的2倍多,用其研磨显然有些吃力,容易造成磨料容易钝化,而且研磨抵抗也会提高,温度上升,容易有震动,刮伤,面粗度不佳,出现明显刀痕等状况。而金刚石则约为其4倍左右,更适用于对HRC65以上的硬质合金等硬脆材料的研磨抛光。

02耐热性PK

磨粒的热稳定性决定了砂轮能以多大的速度进行研磨,砂轮转速越高,研磨温度就高,若磨料的热稳定性较差,则会造成砂轮的快速磨耗。

立方氮化硼虽然与金刚石具有相似的结构,但金刚石属于典型的热衰减型磨料,其表面的碳原子键未饱和,在高温(720℃以上) 条件下,这些未饱和的表面碳原子易与氧原子结合生成碳的氧化物而逸出晶体,使晶体逐渐剥离而解体,导致切削力递减,一般使用温度需控制在800摄氏度以下,因此较适合对材料进行中速研磨。

而立方氮化硼晶体表面为氮、硼原子所覆盖,其中硼原子的电子层结构为1S22S22P1,可提供三个成键电子,使晶体表面的硼原子的价键处于饱和状态没有空悬键,因而其在较高温度下仍能处于相对热稳定状态,可承受1200℃以上的切削温度,在高速及超高速研磨抛光中可发挥出磨料的自锐特性,保持锋利。

03化学稳定性PK

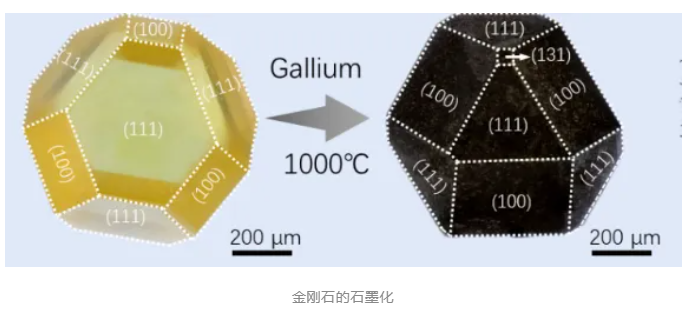

金刚石与铁、钴、镍、铬、钒等过渡金属具有很强的亲和性,在高温下铁原子极易与金刚石中的碳原子作用而使其转化为石墨结构,不仅导致磨粒强度的下降,切削力递减,需要修整导致加工效率差,而且还会产生粘屑现象,使得加工质量大大下降,因此金刚石无法用于研磨铁系材质的合金材料。

而立方氮化硼CBN对于铁、钢和氧化环境具有良好的化学情性,在1150℃以下都不与铁系金属反应,并且若其在处于氧化环境中时还会形成氧化硼薄层,进一步增加其化学稳定性,特别适合加工各种淬硬钢、冷硬钢等铁系难加工材料。不过,需要注意的是,CBN遇碱性水溶液也会发生化学反应,CBN砂轮在300℃碱性溶液中会分解,在沸水中能微量分解,结果将使磨粒晶形遭到破坏,所以磨削时若采用CBN磨粒,只能选用油性冷却液,而不能用水基冷却液。

小结

金刚石和立方氮化硼作为超硬材料,在研磨抛光领域具有极高的不可替代性,而由于它们在处理材料方面的互补性,显著扩展了几乎所有加工材料的磨料工具的应用范围,包括高硬度、高脆性和高韧性材料。其中金刚石凭借其极高的硬度优势,在加工硬质合金、陶瓷、玻璃等硬脆材料方面具有突出优势,立方氮化硼则由于良好的热稳定性和化学稳定性,弥补了金刚石无法高速磨削以及无法加工铁系材料的缺点。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号